autor: Marek Śliwowski

NDTEST, Warszawa 2016

1. Wstęp

W niniejszej pracy rozpatrzone zostaną problemy związane z badaniem złączy austenitycznych (Rys. 1) podczas konstrukcji zbiorników ciekłego gazu na terminalu LNG. Przedstawione materiały są elementem prezentacji możliwości badawczych konsorcjum badawczego Applus RTD i NDTEST przy aplikacji do projektu polskiego LNG [1].

Termin „austenityczny” pokrywa różnorodne materiały i ich kombinacje, zawierające stale wysokostopowe austenityczne oraz stopy Ni-Cr takie np. jak ”Inconel”, „Incoloy”, itd.. Wykorzystanie ultradźwięków, w porównaniu do przypadku materiałów ferrytycznych, dla badania materiałów a w szczególności spoin austenitycznych jest istotnie ograniczone z wielu powodów:

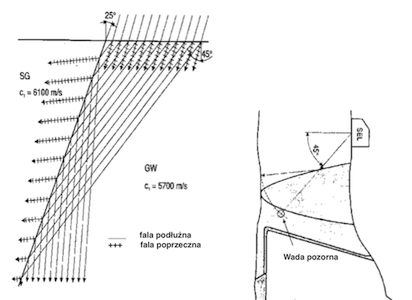

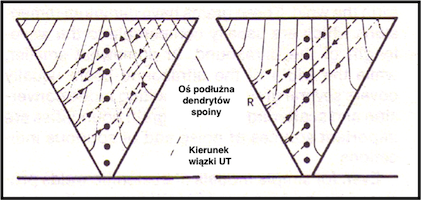

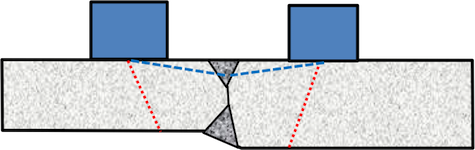

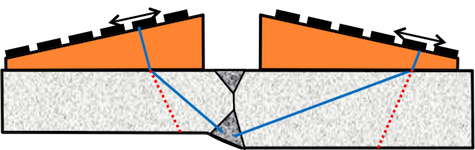

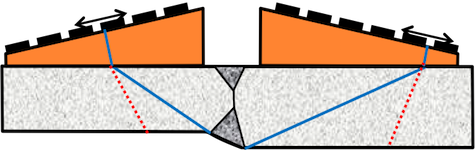

- anizotropowej struktury charakterystycznej dla materiałów austenitycznych w postaci preferencyjnej orientacji w kierunku wzrostu ziaren – na ogół wzdłuż grubości - Rys. 2 (tzw. struktury dendrytyczne),

- tworzenia się struktury odlewu w obszarze jeziorka spawalniczego spoiny,

- tworzenia się strefy przejścia pomiędzy materiałem rodzimym i materiałem spoiny (tzw. linia - granica wtopienia),

- dla spoin austenitycznych tworzenie dużych wydłużonych ziaren (do kilku mm), które nadają strukturze spoiny cechy niejednorodności – szczególnie w okolicach linii wtopienia.

Punktem wyjścia, w ramach studium przypadku - badanie złączy austenitycznych - jest pytanie dlaczego standardowe techniki badania złączy spawanych (np. wg EN ISO 17640:2011 [2]) nie mogą być zastosowane bezpośrednio do badania polaczeń typu austenitycznego. Sama struktura krystalograficzna stali austenitycznych nie stanowi istotnej przeszkody w stosowaniu standardowych technik badań ultradźwiękowych. Wiele wyrobów kutych, walcowanych, tłoczonych czy ciągnionych wykonanych ze stali austenitycznych bada się podobnymi technikami jak stale ferrytycznych drobno- lub średnioziarniste [3].

Istotny problem badawczy powstaje wówczas, gdy w wyniku procesu technologicznego, w materiale austenitycznym powstaje gruboziarnista struktura dendrytyczna. Sytuacja taka ma miejsce w odlewach oraz w złączach austenitycznych wymagających dużej energii spawania. W porównaniu do stali ferrytycznych istotna różnica polega tutaj na tym, że powstająca w procesie krzepnięcia struktura gruboziarnista jeziorka spawalniczego pozostaje austenityczna i nie ulega przemianie w rozdrobniony ferryt, jak to ma miejsce podczas stygnięcia zwykłych stali ferrytycznych.

Struktura dendrytyczna ma charakter ukierunkowany i prowadzi do silnej anizotropii właściwości sprężystych stopiwa ( por. rys. 2a, 2b). W rezultacie to anizotropia struktury, obok gruboziarnistości oraz niejednorodności, jest głównym źródłem trudności w stosowaniu standardowych technik ultradźwiękowych do badań tych materiałów.

Rys. 1 i 2. Złącze spawane 9% Ni – Inconel 625 - układ tekstury dendrytycznej spoiny austenitycznej w zbiornikach LNG (po lewej), układ tekstury dendrytycznej spoiny austenitycznej spawanej w pozycji: poziomej - nachylenie krystalitów około 20° (a), pionowej – nachylenie pionowe około 90° (b)

W przypadku, gdy w procesie spawania w materiale spoiny austenitycznej zostaje zachowana lub zmieniona w niewielkim stopniu struktura drobnoziarnista badanie ultradźwiękowe może być przeprowadzone standardowymi technikami. Struktura drobnoziarnista często zachowuje się złączach o malej grubości spawanych z niewielką energią liniową lub przy dużej szybkości odprowadzania ciepła. W ramach studium przypadku należy rozstrzygnąć, w oparciu o badania makro oraz testy ultradźwiękowe przeprowadzone na reprezentatywnych próbkach spoin, czy należy stworzyć specjalną procedurę badania złączy austenitycznych. Istotnym ułatwieniem i uporządkowaniem tego problemu badawczego jest powstała niedawno norma wyrobu EN ISO 22825:2012 [4].

2. Konsekwencje struktury anizotropowej i gruboziarnistej dla przebiegu fal UT

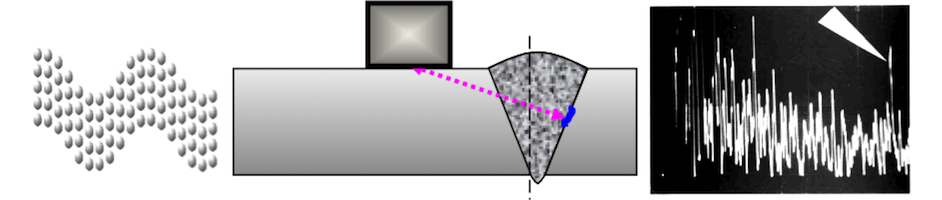

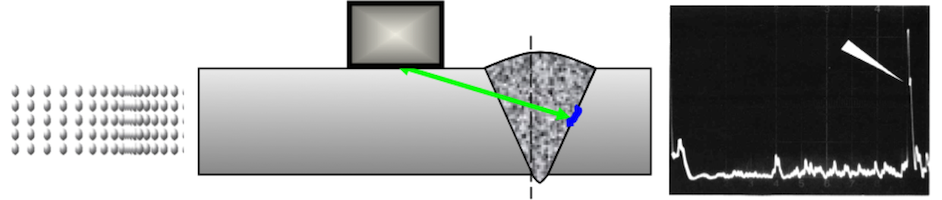

Duże rozmiary ziaren powodują wzrost rozpraszania fal ultradźwiękowych na granicach ziaren co powoduje zarówno znaczny wzrost współczynnika tłumienia jak też podwyższenie poziomu szumów strukturalnych materiału spoiny w porównaniu materiału do rodzimego [5].

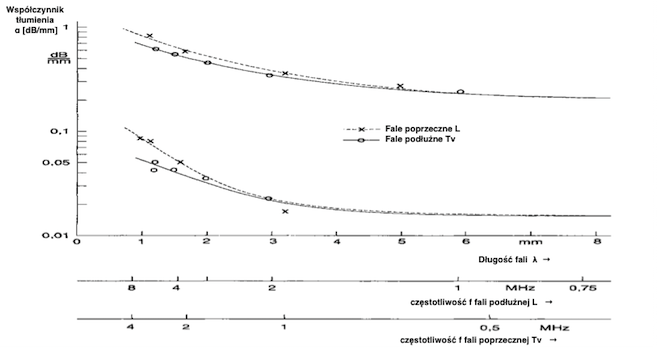

Rys. 3. Zależność tłumienia ultradźwiękowego dla fali podłużnej L i poprzecznej TV w zależności od długości (częstotliwości) fali głowicy w stopiwie spoiny austenitycznej oraz materiale rodzimym austenitycznym - złącza spawanego

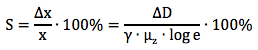

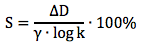

Współczynnik tłumienia fal ultradźwiękowych szybko wzrasta z częstotliwością fali, zaś przy tej samej częstotliwości jest wyraźnie większy dla fal poprzecznych T niż podłużnych L.

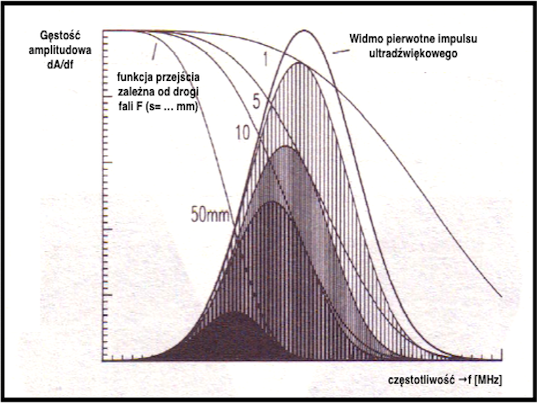

Materiał spoiny austenitycznej działa jak filtr dolnoprzepustowy (Rys.4), z charakterystyki widmowej wycinane są wyższe częstotliwości, szczególnie w miarę rosnącego przebiegu drogi fali s = ...[mm]

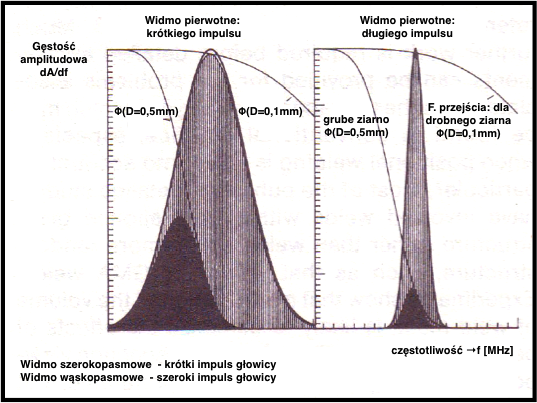

Rys. 4 i 5. Mechanizm tłumienia charakterystyki widmowej głowicy dla różnych dróg przejścia s impulsu ultradźwiękowego dla gruboziarnistej tekstury spoiny austenitycznej (po lewej), mechanizm tłumienia charakterystyki widmowej głowicy przy tej samej drodze fali: dla drobno- oraz grubo-ziarnistej tekstury spoiny austenitycznej (po prawej)

Parametrem głowic ultradźwiękowych, który wymaga optymalizacji w przypadku badania gruboziarnistej struktury spoin austenitycznych jest częstotliwość podstawowa głowicy oraz szerokość pasma częstotliwości. Aby zredukować negatywne efekty wywołane silnym rozpraszaniem fal ultradźwiękowych na granicach ziaren, częstotliwość fali powinna być możliwie niska, co z drugiej strony skutkuje pogorszeniem rozdzielczości zasięgowej głowicy [6].

Dla złagodzenia tych sprzeczności należy użyć głowice o szerokim pasmie częstotliwości, co jest korzystne z uwagi na mniejszą szybkość zaniku amplitudy impulsów podczas ich przechodzenia przez silnie tłumiący materiał. W skład szerokiego widma impulsu wchodzą bowiem również niskie częstotliwości, które są słabiej tłumione przez materiał niż częstotliwość podstawowa. W efekcie widmo propagującego się impulsu szerokopasmowego ulega przesunięciu w kierunku niższych częstotliwości ale dzięki temu jego efektywne tłumienie w materiale ulega zmniejszeniu. Wpływ silnego tłumienia materiału na zmiany widma wąsko i szerokopasmowych impulsów ultradźwiękowych pokazano na Rys.5 – dla materiałów o różnej ziarnistości.

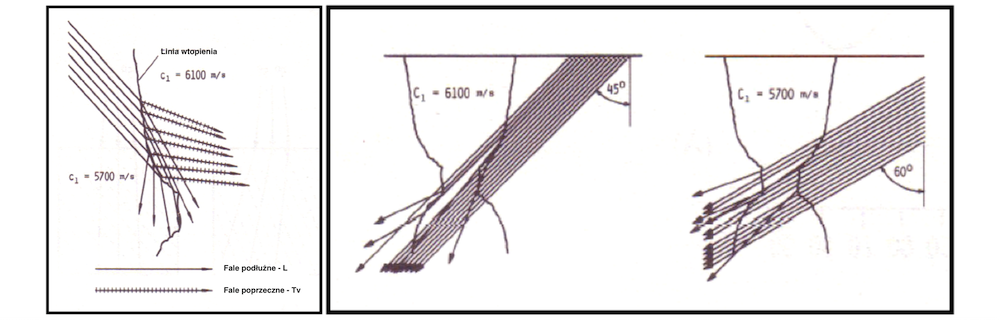

Anizotropia spowodowana wyróżnionym kierunkiem orientacji krystalitów słupkowych powoduje:

- kierunkową zależność prędkości fal względem tego kierunku. Zależność ta się objawia w mniejszym stopniu dla fal podłużnych L, w większym stopniu dla spolaryzowanych pionowo fal poprzecznych, TV (por. Rys. 6, 7),

- zwiększanie kąta rozbieżności (w porównaniu do przypadków izotropowych) i rozszczepienie wiązki zależne od kierunku wprowadzenia fali (por. Rys. 7),

- tworzenie się rozróżnialnej akustycznie granicy wtopienia, wywołującej zjawiska odbicia i konwersji modu fali (por. Rys. 6, 8) oraz ech pozornych (por. Rys. 9).

Rys. 6 i 7. Mechanizm konwersji modu fali na linii wtopienia (po lewej), mechanizm zwiększania rozbieżności i rozszczepienia wiązki w anizotropowym materiale spoiny (po prawej)

Rys. 8 i 9. Całkowite odbicie fali podłużnej od granicy wtopienia złącza austenitycznego (po lewej), wskazanie pozorne jako konsekwencja odbicia całkowiteo (po prawej)

W rzeczywistych spoinach austenitycznych struktura krystalitów słupkowych nie jest całkowicie jednorodna a ich wyróżniony kierunek (Rys. 10) odchyla się od ustawienia pionowego w pobliżu granicy wtopienia spoiny. Fala ultradźwiękowa propagująca się w takim niejednorodnym materiale może zmieniać w sposób ciągły swój kierunek oraz prędkość. Wiązka ultradźwiękowa nie przebiega po liniach prostych lecz może ulegać zniekształceniom (zagięciom) na linii wtopienia a także na granicach ziaren. Dlatego należy liczyć się z możliwością znaczących błędów w lokalizacji wskazań od wad występujących w dalszych rejonach (poza osia spoiny) względem punktu wprowadzenia wiązki.

Rys. 10. Wiązka ultradźwiękowa może ulegać zniekształceniom (zagięciom) na kolumnowej niejednorodnej strukturze dendrytów, w szczególności w obszarach ich zakrzywienia (działanie podobne do fal prowadzonych – guided waves)

2.1. Wybór rodzaju fali w strukturach austenitycznych

W krytycznym teście lokalizacja wady w spoinie austenitycznej głowicami fal poprzecznych TV oraz fal podłużnych L o tej samej częstotliwości wykazała polepszenie stosunku sygnału do szumu SNR > 4 ÷ 5 dB.

Rys. 11. Lokalizacja i obraz wskazania wady w spoinie austenitycznej falą poprzeczną spolaryzowaną pionowo – TV

Rys. 12. Lokalizacja i obraz wskazania wady w spoinie austenitycznej falą podłużną – L

W badaniach złączy austenitycznych mogą być stosowane głowice pojedyncze fal podłużnych, pracujące w technice echa – PEL, jak też głowice podwójne - o rozdzielonych torach nadawczym i odbiorczym – TRL.

3. Dobór głowic ultradźwiękowych dla badania złączy austenitycznych

Na podstawie informacji charakteryzujących specyfikę zachowania fal UT w gruboziarnistych strukturach spoin austenitycznych można sformułować wytyczne doboru głowic do problemu badawczego anizotropowych złączy austenitycznych:

- głowice fal poprzecznych TV mogą być stosowane raczej w organicznym zakresie - dla badania materiału rodzimego, cienkich spoin, itp.,

- dla polepszenia SNR preferowane są głowice fal podłużnych L (o częstotliwości podstawowej 2÷4 MHz – szerokopasmowe - w zakresie szerokości pasma 40÷80%,

- ze względu na geometrię problemu należy przewidzieć stosowanie głowic zarówno normalnych jak i kątowych na fale podłużne,

- analizę wskazań należy starać ograniczać zakresie do połowy skoku głowic kątowych, ze względu na straty po odbiciu oraz zakrzywianie trajektorii fal w stopiwie złącza,

- w sytuacjach braku możliwości usunięcia lica należy przewidzieć pokrycie przeszukania strefy lica głowicami fal podpowierzchniowych (pełzających – tzw, creeping wave),

- należy mieć na uwadze, że towarzysząca zawsze fala TV może zakłócać interpretację,

- nie jest zalecane głowic 1-przetwornikowych PE (duże pole bliskie ze strefą martwą) i ich ogniskowanie, ze względu na małą aperturę lokalizacji wskazań,

- preferowane jest stosowanie dwuprzetwornikowych głowic fal podłużnych TRL – większa apertura naturalnego ogniska; lepszy SNR.

3.1. Dobór głowic fal podpowierzchniowych – creeping wave

Jest to głowica fal podłużnych L - pełzających (tzw. creeping wave - o kącie wprowadzenia fal podłużnych bliskich 90º, α~80 ÷ 85º) i służy do badania podpowierzchniowych i powierzchniowych stref złącza spawanego.

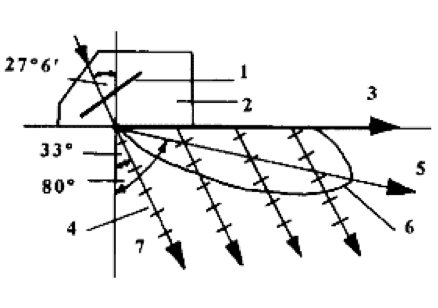

Rys. 13. Zasada tworzenia fal w głowicy fal podpowierzchniowych: 1. przetwornik; 2. głowica; 3. fala pełzająca I rodzaju – fala podłużna (primary creeping wave); 4. fala poprzeczna główna; 5. fali podłużna główna; 6. obwiednia listka głównego fali podłużnej; 7. Fale poprzeczne wtórne

Rys. 14. Konfiguracja wiązek w głowicy fal podpowierzchniowych: 1. obiekt badany; 2. fala pełzająca I rodzaju; 3. front fali poprzecznej; 4. fala podłużna główna I rodzaju; 5 fala poprzeczna główna; 6. obwiednia głównego fali podłużnej; 7. fala podłużna główna II rodzaju; 8. fala pełzająca II rodzaju; 9. front fali podłużnej

3.2. Dobór głowic kątowych fal podłużnych – TRL

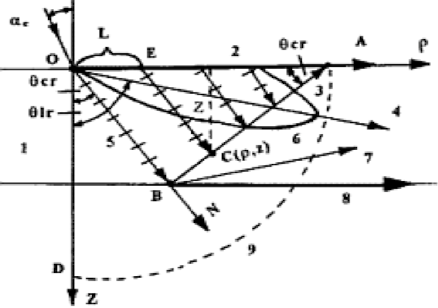

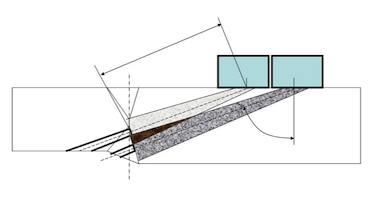

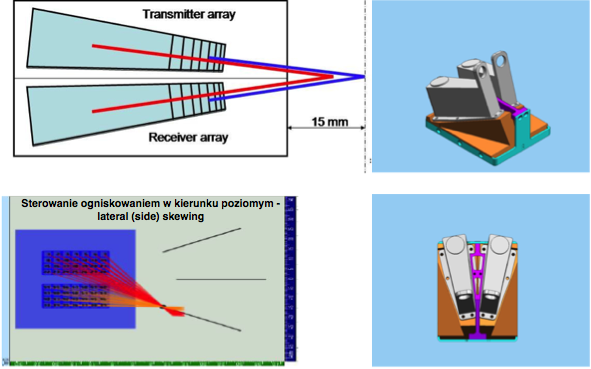

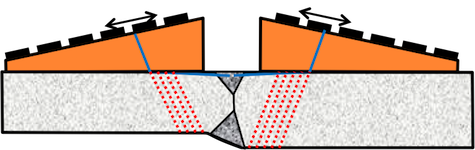

Efekt rozdzielenia torów głowicy kątowej fal podłużnych pokazano schematycznie na Rys. 15. Profile wiązki przetwornika nadawczego i odbiorczego nakładają się jedynie w ograniczonym obszarze materiału, który jest strefą czułości takiej głowicy, sterowaną przez kąt nachylenia przetworników.

Rys. 15 i 16. Przebieg wiązki ultradźwiękowej podwójnej głowicy kątowej TRL (po lewej) i podstawowe jej parametry i charakterystyki (po prawej)

Ograniczenie efektywnej strefy czułości głowicy oznacza mniejszą ilość szumów strukturalnych, które przychodzą z wybranej objętości materiału i oznacza zdecydowane polepszenie SNR w stosunku do głowic jednoprzetwornikowych. Jednocześnie głowica TRL wykazuje lepszą rozdzielczość kierunkową przy wykrywaniu i lokalizowaniu nieciągłości w obszarze ogniska.

3.3. Dobór głowic kątowych fal podłużnych – technika tandem – pętla LLT

Dla celów lokalizacji wad usytuowanych prostopadle do powierzchni stosuje się specjalną technikę tandem, wykorzystującą transformowaną falę poprzeczną, jak to pokazano schematycznie na Rys. 17.

Rys. 17. Wykorzystanie pośredniej techniki tandem - wykorzystującej zjawiska transformacji fali, tzw. zamknięta pętla typu LLT – możliwe stosowanie dla różnych obszarów złącza – przez dobór kątów wprowadzenia fali L

4. Plan badania – “scan plan” dla przykładowego w zbiornikach LNG

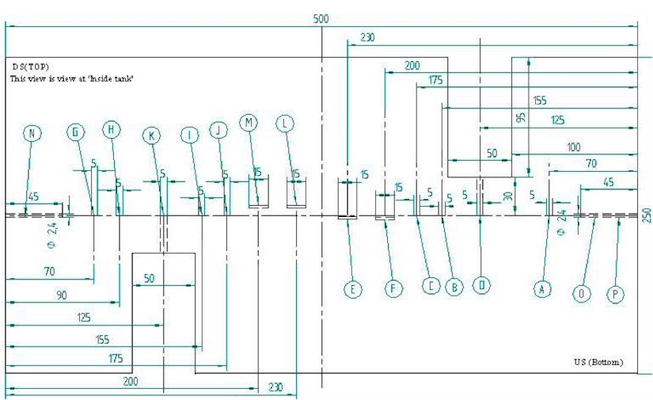

Rys. 18. Przykład bloku kalibracyjnego jako próbki odniesienia dla nastawiania zakresu i czułości głowic ultradźwiękowych - na wcześniej przygotowanym złączu austenitycznym wykonuje się zaprojektowane do zadania badawczego – reflektory referencyjne

Blok kalibracyjny/e z typowymi złączami austenitycznymi zawierającymi reflektory referencyjne (A do P), przygotowane dla każdej strefy złącza:

- reflektory tarczowe DSR - pod różnymi kątami

- nacięcia pod różnymi kątami

i dostosowane do wymagań studium przypadku - „badanie złączy austenitycznych o kształcie niesymetrycznego X z kontrolowanym brakiem przetopu”, pokazano na Rys. 18 i 19.

Sposób projektowania reflektorów referencyjnych dla poszczególnych stref złącza pokazano schematycznie na Rys. 19.

Rys. 19. Parametry każdej głowicy są optymalizowane (dla strefy w której ma być wykryty reflektor referencyjny i nastawiona wymagana czułość badania)

5. Wykonanie badania

5.1. Konwencjonalny system w zbiornikach LNG

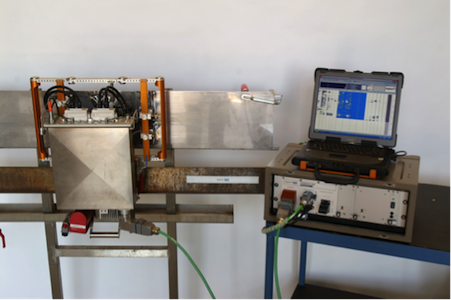

Rys. 20. Widok skanera wielogłowicowego w trakcie kalibracji na bloku referebcyjnym

Rys. 21 i 22. Badanie złącza austenitycznego (9% Ni + Inconel 625) na zbiorniku LNG (po lewej) i ogólny wygląd wewnętrznego zbiornika w trakcie montażu (po prawej)

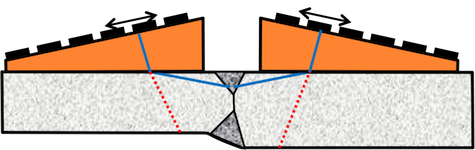

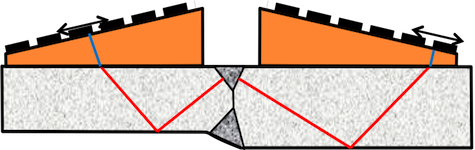

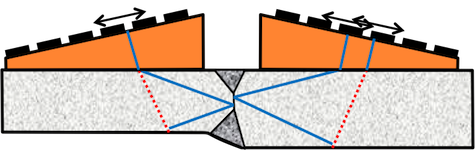

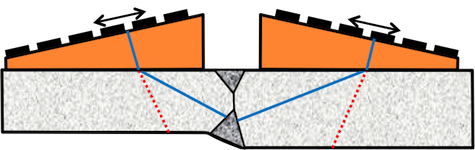

5.2. Przeszukiwanie złącza zbiornika LNG głowicami klasycznymi – plan badania

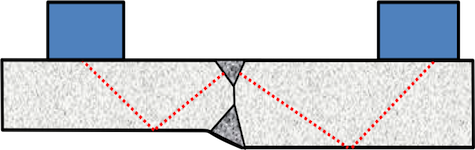

Rys. 23a. Badanie stref powierzchniowych i podpowierzchniowych złącza głowicami creeping wave CW-L (niebieska ciągła i przerywana linia – w zakresie do osi spoiny)

Rys. 23b. Przeszukiwanie linii wtopienia na wewnętrznej części złącza z wykorzystaniem fali poprzecznej (czerwone linie przerywane)

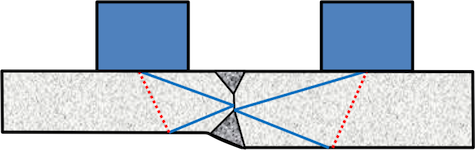

Rys. 23c. Przeszukiwanie strefy kontrolowanego braku przetopu – przy pomocy techniki tandem LLT (niebieskie i czerwone linie)

Rys. 23d. Badanie strefy przetopu złącza zewnętrznego głowicami nadawczo-odbiorczymi TRL (niebieska linia – w zakresie do osi)

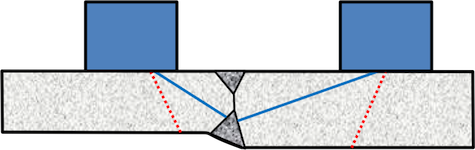

Rys. 23e. Przeszukiwanie linii wtopienia i wewnętrznej części złącza z wykorzystaniem fali podłużnej (niebieskie linie – do osi złącza)

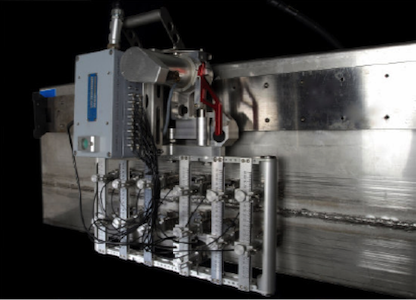

5.3. Zmodernizowany system „Tank Scan” Phased Array – Applus RTD

Rys. 24. Widok skanera Phased-Array w trakcie kalibracji na bloku referencyjnym

Przyczyny modernizacji:

- duży ciężar skanera - konieczność używania windy,

- system prowadzenia mocowany na przyssawkach próżniowych,

- rynek badań wymaga badania głowicami PA - Phased Array,

- rynkowo dostępne rozwiązania PA nie spełniają wymagań dla badania złączy austenitycznych.

Korzyści modernizacji:

- operacyjna mobilność skanera PA, wykorzystanie rynkowych rozwiązań aparatów PA 128 z nowoczesnym oprogramowaniem,

- sterowanie z laptopa, mniejsze zużycie energii i wody na sprzężenie,

- możliwość konfiguracji do 100 rodzajów głowic konwencjonalnych na tylko dwóch głowicach typu PA-TRL,

- możliwość wcześniejszego oprogramowania grup przeszukiwania wynikających z planu skanowania złącza,

- jednoczesne uruchomianie i praca wielu konfiguracji w tym samym czasie,

- zapis i śledzenie wyników w czasie rzeczywistym.

5.4. Wymagania dla głowic PA DMA-TRL - spoiny austenityczne

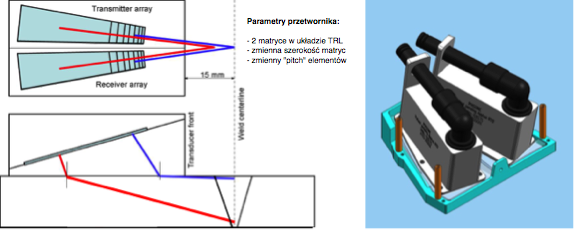

Rys. 24 i 25. Schemat budowy (po lewej) i widok (po prawej) zintegrowanej głowicy podwójnej kątowej phase-array – PA DMA-TRL

Możliwości generacji:

- fal pełzających L

- fal podłużnych L

- techniki tandem LLT

- grupy konwencjonalnych głowic TRL

Wymiary PA DMA-TRL:

- duże matryce (64 mm, 2 MHz, kąt klina 10°, pitch 1÷3 mm)

- małe matryce (32 mm, 2÷5 MHz, kąt klina 10°÷20°, pitch 1 mm)

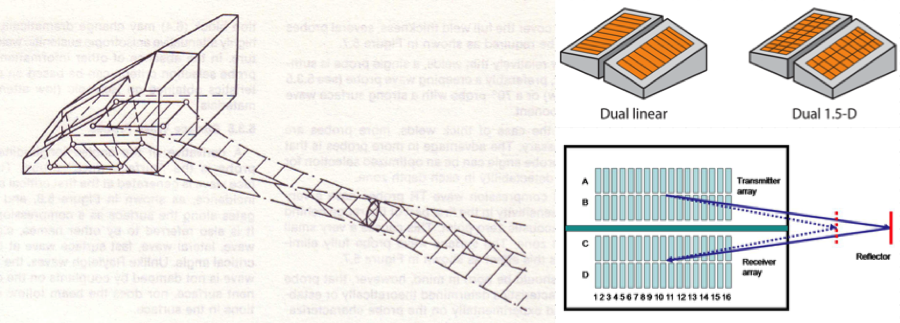

5.5. Aktualna technologia głowic PA DMA-TRL w badaniu złączy austenitycznych

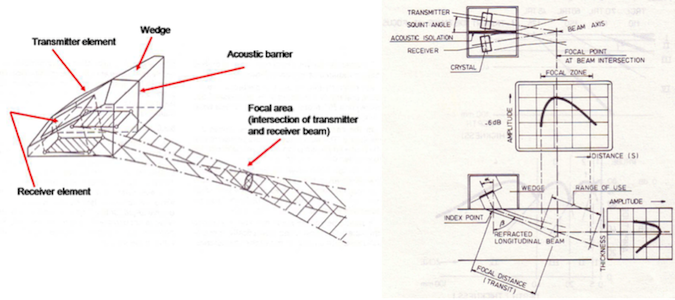

W obecnych technologiach Phased Array - PA dla złączy austenitycznych, głowice TRL są symulowane przez podwójną matrycę DMA. Kąt wprowadzenia (odbioru) wiązki może się zmieniać, index głowicy pozostaje na ogół stały.

Pojedyncze kryształy głowic klasycznych są zastąpione przez matrycę PA, typowo 16 x 4 elementy.

Matryce PA pozwalają na sterowanie wiązką w dwóch kierunkach: kątowym oraz “ogniska” (część wspólna wiązek) lub mogą być też wersje z ograniczeniami.

Rys. 24 i 25. Zasady budowy i sterowania wiązką głowicy PA DMA-TRL

Rys. 28. Zasady budowy i sterowania wiązką głowicy PA DMA-TRL (patent Applus RTD) – w wykonaniu do badania złączy austenitycznych zbiorników LNG

5.6. Konsekwencje zastosowania głowic PA DMA-TRL

- głowice PA DMA–TRL pozwalają na pełne pokrycie objętości badania, wykorzystując możliwości sterowania w zakresie kątowym aż do ~ 85° (fale pełzające) oraz sterowanie w zakresie apertury matryc DMA,

- kalibracja poszczególnych pozycji skanowania głowic PA DMA–TRL - wynikających z planu skanowania - na bloku kalibracyjnym,

- dla zastosowanych wymiarów matryc index głowic może ulegać zmianom, zatem płaskie wady mogą być wykrywane pod kątem prostym,

- pewne wykrywanie wad pionowych (np. - zimnych pęknięć, przyklejeń z wykorzystaniem techniki tandem LLT),

- amplituda sygnału może być używana do wymiarowania wskazań,

- dyfrakcja sygnałów (TOFD) nie może być używana do wymiarowania (zbyt słabe echa w spoinie austenitycznej).

5.7. Badanie złączy austenitycznych zbiornika LNG – głowice PA DMA-TRL

Rys. 29a. Badanie stref powierzchniowych złącza falami creeping wave CW-L (niebieska ciągła linia – w zakresie do osi spoiny)

Rys. 29b. Badanie stref podpowierzchniowych złącza falami L (niebieska ciągła linia – w zakresie do osi spoiny)

Rys. 29c. Przeszukiwanie linii wtopienia na wewnętrznej części złącza z wykorzystaniem fali poprzecznej (czerwona linie ciągła)

Rys. 29d. Przeszukiwanie strefy kontrolowanego braku przetopu – przy pomocy techniki tandem LLT (niebieskie i czerwone linie)

Rys. 29e. Badanie strefy przetopu i linii wtopienia złącza zewnętrznego falami L (niebieska linia – w zakresie do osi)

Rys. 29f. Badanie linii wtopienia i strefy złącza zewnętrznego falami L (niebieska linia – w zakresie do osi)

Rys. 29g. Badanie strefy podpowierzchniowej i linii wtopienia złącza zewnętrznego falami L (niebieska linia – w zakresie do osi)

6. Podsumowanie - zalety głowic PA DMA–TRL i zmechanizowanego system UT

- Matryce mają wystarczającą długość do akomodacji indeksu głowicy, wystarczającego do przeszukania całej grubości ścianki złączy – na konstrukcji zbiornika LNG,

- Szerokość kryształów matryc modyfikowana do sposobu pracy konwencjonalnych głowic (przód węższy, tył szerszy),

- Wielkość pitch’u zmienia się od przodu do tyłu:

- sterowanie z wykorzystaniem co najmniej 8 elementów (wymagane do poprawnego sterowania),

- zmiana wielkości pitch’u - umożliwia likwidację listków bocznych (czyszczenie wiązki),

- Apertura kątowa (zboczenie kątowe) wiązki wystarczające dla górnej i dolnej strefy złącza, nie jest potrzebne sterowanie poziome (lateral steering),

- Głowice PA DMA-TRL generują fale pełzające oraz przejmują funkcję pozostałych głowic konwencjonalnych,

- Wiele głowic konwencjonalnych zastępują 2 głowice PA DMA-TRL (lżejszy skaner, mniejsze zużycie wody),

- Wymiarowanie możliwe na bazie skanu podstawowego,

- Mechanizacja przesuwu skanera pozwala na płynny cyfrowy zapis wyników oraz dostosowanie wydajności badania do wymagań projetu.

7. Dokumenty cytowane

[1] LNG Presentation Polskie LNG Project, April 6, 2011, Rotterdam, Netherlands

[2] EN ISO 17640:2011, Badania nieniszczące spoin. Badania ultradźwiękowe złączy spawanych

[3] J. Deputat, Ultradźwiekowe badanie spoin austenitycznych, Dozór Techniczny Nr 1/1991, s. 5÷11

[4] EN ISO 22825:2012, Badanie nieniszczące spoin. Badanie ultradźwiękowe. Badanie spoin w stalach austenitycznych i stopach na bazie niklu

[5] UDT-CERT, Materiały szkoleniowe, kurs specjalistyczny UT3s, rozdz. 9.1

[6] S. Mackiewicz, Ultradźwiękowe badanie spoin austenitycznych, XII Seminarium Nieniszczące Badanie Materiałów, Zakopane marzec 2006

autorzy: Sławomir Mackiewicz, Jarosław Kopiński

Seminarium - Ultradźwiękowe Badania Materiałów, Zakopane 2001

1. Wstęp

Ultradźwiękowa technika TOFD jest jedną z najdynamiczniej rozwijających się nowych technik w całym obszarze badań nieniszczących. Świadczy o tym duża liczba publikacji i referatów na konferencjach badań nieniszczących [1-3], jak również fakt wprowadzenia przez CEN normy europejskiej ENV 582-6:2000 [4] określającej podstawowe zasady stosowania dyfrakcyjnej techniki czasu przejścia. Norma ENV 583-6 jest obecnie tłumaczona na język polski i przygotowywana do wprowadzenia jako PN-M-70060.

Technika TOFD znalazła największe zastosowanie w badaniach złączy spawanych wykonywanych zarówno w procesie produkcyjnym jak też podczas eksploatacji konstrukcji i urządzeń. Może być ona stosowana jako technika samodzielna lub w połączeniu z techniką echa, jako element większych systemów ultradźwiękowych. O sukcesie dyfrakcyjnej techniki czasu przejścia zadecydowały takie cechy jak dobra wykrywalność wad płaskich (pęknięć, przyklejeń), możliwość dokładnego określania wysokości i długości wad oraz stosunkowo prosta forma wizualizacji wyników w postaci pionowego przekroju spoiny. Cechą wyróżniającą TOFD na tle innych zautomatyzowanych technik ultradźwiękowych jest jej duża elastyczność pozwalająca na łatwe 'dostrajanie' systemu badawczego do kontroli spoin o różnej geometrii i grubości.

Podstawy fizyczne techniki TOFD były szeroko prezentowane w literaturze fachowej, w tym również na wykładach niniejszego cyklu seminariów [5], [6]. Ważne informacje dotyczące tej techniki zawarte są również w normie ENV 583-6.

Celem niniejszego referatu jest zaprezentowanie polskich doświadczeń w zakresie wdrażania i stosowania techniki TOFD. W okresie ostatnich dwóch lat w firmie NDTEST opracowano i wdrożono zmechanizowany system TOFD przeznaczony do rutynowych badań spoin obwodowych rurociągów dalekosiężnych. W urządzeniu tym, opartym na aparaturze elektronicznej firmy AEA Technology, zastosowano kilka nowych rozwiązań nie stosowanych dotychczas w podobnych urządzeniach zagranicznych. Dzięki temu uzyskano istotną poprawę parametrów ultradźwiękowych układu badawczego.

Za pomocą różnych wersji systemów TOFD przebadano ok. 3000 spoin obwodowych na dwóch rurociągach DN 1000 o łącznej długości ponad 40 km. W referacie przedstawiono wyniki tych badań oraz ich porównanie z równolegle prowadzonymi badaniami radiograficznymi.

2. Optymalizacja głowic ultradźwiękowych

Ważnym elementem systemu TOFD jest układ głowic ultradźwiękowych fal podłużnych składający się z głowicy nadawczej i odbiorczej. Właściwie zaprojektowany układ akustyczny jest fundamentem całego systemu i warunkuje jego podstawowe parametry funkcjonalne takie jak czułość, rozdzielczość oraz wielkość strefy martwej.

Aby zapewnić rejestrację sygnałów dyfrakcyjnych pochodzących od wad zlokalizowanych w różnych miejscach spoiny głowice powinny zapewnić pokrycie wiązką ultradźwiękową całego obszaru badania. Oznacza to konieczność stosowania głowic o stosunkowo dużej rozbieżności wiązki, odpowiedniej do wielkości zakładanego obszaru badania. Należy mieć na uwadze również kątową zależność amplitudy fal dyfrakcyjnych ugiętych na krawędzi nieciągłości [7]. Amplituda impulsów dyfrakcyjnych pochodzących z różnych miejsc badanego obszaru zależeć będzie zatem od trzech czynników: amplitudy wiązki nadawczej, współczynnika kierunkowego dyfrakcji oraz czułości głowicy odbiorczej. Uzyskany rozkład amplitudy fal dyfrakcyjnych pochodzących z różnych miejsc badanego obszaru wyznacza efektywną czułość badania TOFD. Powinna ona być możliwie równomierna w całym zakładanym obszarze badania.

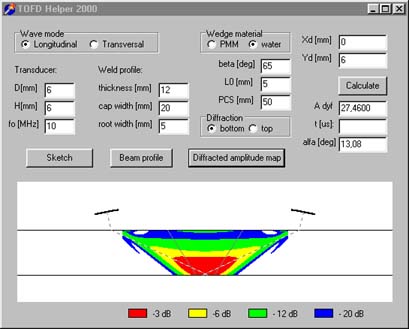

Teoretyczne wyznaczenie rozkładu czułości metody TOFD dla określonego układu głowic ultradźwiękowych wymaga przeprowadzenia złożonych obliczeń pola wiązki nadawczej, wiązki odbiorczej oraz współczynnika kierunkowego fal dyfrakcyjnych. Do ich wykonywania opracowano specjalny program komputerowy TOFD HELPER oparty na znanych rozwiązaniach teoretycznych. W szczególności do obliczania rozkładów pól głowic wykorzystano podstawowy wzór Rayleigha uwzględniając modyfikacje związane z przejściem wiązki ultradźwiękowej przez granicę ośrodków. Przy obliczaniu współczynnika kierunkowego fal dyfrakcyjnych skorzystano z rozwiązania podanego w pracy [7].

Rys. 1. Interfejs programu TOFD Helper

Napisany program umożliwia obliczanie i wizualizację pól ultradźwiękowych głowic oraz wynikających stąd rozkładów amplitudy fal dyfrakcyjnych powstających na górnej bądź dolnej krawędzi szczeliny. Rozkłady te obrazowane są na przekroju spoiny umożliwiając szybką ocenę zakładanych rozwiązań. Program umożliwia analizowanie wpływu takich parametrów głowic jak częstotliwość, średnica przetwornika, kąt załamania, materiał i długość klina załamującego oraz odległość między głowicą nadawczą i odbiorczą. W rezultacie możliwe jest zoptymalizowanie parametrów układu ultradźwiękowego TOFD dla danego zadania badawczego.

Przy projektowaniu układu głowic ultradźwiękowych uwzględnić należy kilka innych czynników, nie związanych bezpośrednio z rozkładem amplitudy fal dyfrakcyjnych. Jak wiadomo podstawową informacją wykorzystywaną w badaniu TOFD jest czas przejścia impulsów ultradźwiękowych. Aby rozróżnić impulsy dyfrakcyjne pochodzące od wad położonych blisko siebie czas trwania impulsu ultradźwiękowego musi być odpowiednio krótki. Oznacza to konieczność stosowania silnie wytłumionych głowic szerokopasmowych o możliwie wysokiej częstotliwości podstawowej. Z drugiej strony należy uwzględnić fakt, że zbyt wysokie częstotliwości głowic mogą prowadzić do silnego tłumienia impulsów w materiale lub na jego nierównej powierzchni. Z wytycznych zawartych w normie ENV 583-6, jak również z doświadczeń autorów wynika, że w badaniach spoin, górną granicą częstotliwości głowic jest 15 MHz.

W badaniu TOFD, podobnie jak w innych badaniach ultradźwiękowych, istotnym czynnikiem jest sprzężenie akustyczne głowic z badanym materiałem. W zagranicznych systemach TOFD (np. firm AEA Technology, RTD) stosowane są klasyczne głowice kątowe z klinem załamującym wykonanym z polimetakrylanu metylu. Sprzęgane są one z badanym obiektem za pomocą cienkiej warstewki wody, która wypełnia szczelinę między materiałem a przylgą głowicy. Rozwiązanie takie ma dwie istotne wady. Po pierwsze materiał klina załamującego znacząco tłumi wysokie częstotliwości zawarte w spektrum impulsu ultradźwiękowego. Po drugie, wskutek nierówności powierzchni, grubość warstewki sprzęgającej zmienia się podczas badania co prowadzi do wahań amplitudy rejestrowanych sygnałów ultradźwiękowych. W rezultacie czułość badania TOFD nie jest stabilna podczas skanowania obiektu.

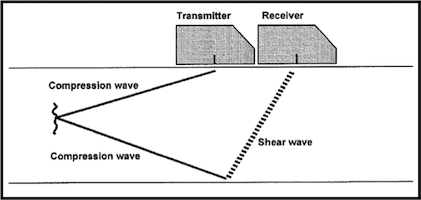

W celu ograniczenia opisanych zjawisk zaprojektowano głowice ultradźwiękowe, w których rolę klina załamującego pełni woda wypełniająca całą przestrzeń między przetwornikiem a powierzchnią materiału. Schemat układu głowic pokazano na rys. 2. Ze względu na stały ubytek wody przez szczelinę między obudową głowicy a powierzchnią materiału jest ona doprowadzana do głowic w sposób ciągły.

Rys. 2. Schemat układu głowic kątowych fal podłużnych z klinem wodnym

3. Próby laboratoryjne

W oparciu o opisane zasady wykonano kilka zestawów głowic ultradźwiękowych zoptymalizowanych pod kątem badań spoin doczołowych rurociągów przesyłowych.

Poniżej przedstawiono wyniki prób laboratoryjnych zestawu zaprojektowanego do badań spoin doczołowych o grubościach ścianki w zakresie od 10 do 15 mm. Testy przeprowadzono na próbce ze stali rurociągowej X60 o grubości 12,5 mm, w której (metodą drążenia elektroerozyjnego) wykonano kilka wąskich szczelin imitujących wady płaskie. Przekrój próbki testowej wzdłuż linii szczelin pokazano na rys. 3.

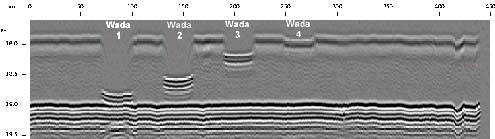

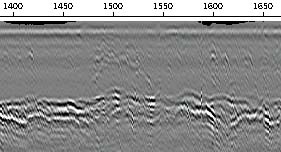

Poniżej rysunku próbki pokazano zapis skanu TOFD wykonanego na tej próbce przy użyciu omawianego zestawu głowic współpracującego z systemem MinUT-TOFD firmy AEA Technology. Uwidocznione są wskazania dyfrakcyjne od krawędzi wszystkich szczelin z wyjątkiem najpłytszej, która znajduje się w strefie martwej badania TOFD.

Na podstawie uzyskanych wskazań dyfrakcyjnych określić można zarówno długość jak i głębokość wykrytych wad. Wyznaczone głębokości szczelin przedstawiono w tabeli 1 w zestawieniu z wynikami pomiarów wykonanych innymi technikami pomiarowymi: metodą spadku potencjału prądu przemiennego ACPD oraz przy użyciu przyrządów mechanicznych.

Rys. 3. Przekrój próbki testowej ze szczelinami o różnej głębokości oraz zobrazowanie skanu TOFD wykonanego wzdłuż linii szczelin

| Numerwady | Pomiar mechaniczny[mm] | Pomiar techniką TOFD[mm] | Pomiar techniką ACPD*[mm] |

|---|---|---|---|

| 1 | 10,9 | 11,42 | 11,2 |

| 2 | 9,3 | 9,74 | 9,5 |

| 3 | 6,2 | 6,09 | 7,1 |

| 4 | 3 | 2,89 | 3,4 |

| 5 | 1,1 | - | 1,2 |

Jeśli przyjąć za punkt odniesienia wyniki pomiarów mechanicznych to błędy pomiaru głębokości szczelin techniką TOFD nie przekraczają wartości 0,5 mm i są porównywalne z błędami metody spadku potencjału. Pokazany przykład dobrze ilustruje zarówno możliwości jak też ograniczenia techniki TOFD. Prawidłowo zaprojektowany układ akustyczny, współpracujący z odpowiednim układem elektronicznym, zapewnia czułość badania wystarczającą do czytelnego zobrazowania wskazań dyfrakcyjnych pochodzących z różnej głębokości badanego materiału.

Z drugiej strony obecność strefy martwej przy powierzchni skanowania jest nieunikniona gdyż wiąże się z podstawową zasadą techniki TOFD. Fakt ten musi być uwzględniony przy planowaniu całości badań kontrolowanego obiektu. W większości przypadków dla wykrycia typowych wad powierzchniowych (podtopienia, wady lica) wystarcza rzetelne przeprowadzenie badań wizualnych.

4. Ręczne i zmechanizowane badania TOFD

Badania TOFD mogą być wykonywane przy użyciu lekkich, przenośnych zestawów, w których prowadzenie skanera z głowicami odbywa się ręcznie. Niezależnie od sposobu przesuwania głowic po obiekcie system TOFD zapewnia w pełni automatyczną rejestrację danych ultradźwiękowych. Skaner wyposażony jest w hodometr dostarczający informacji o położeniu głowic, w odniesieniu do której układ elektroniczny rejestruje i przetwarza sygnały ultradźwiękowe. Rozwiązania z ręcznym prowadzeniem skanera są efektywne w przypadku badań niewielkich ilości spoin, które mogą być jednak zróżnicowane co do średnicy i grubości ścianki. Wynika to z faktu, że proste, ręczne skanery nie wymagają montowania na spoinie specjalnych obręczy lub prowadnic, które z natury rzeczy muszą być dopasowane do konkretnej geometrii spoin. Typowym polem do stosowania tego wariantu techniki TOFD są grubościenne instalacje technologiczne w przemyśle chemicznym i energetyce.

Odmiennie wygląda sytuacja przy budowie dalekosiężnych rurociągów przesyłowych, gdzie w warunkach terenowych wykonuje się duże ilości spoin o jednakowej geometrii. Praktyczne doświadczenia na budowie odcinka rurociągu DN 1000 wykazały, że przy pomocy ręcznego zestawu TOFD (aparat MinUT-TOFD ze skanerem MANSCAN ) możliwe jest przebadanie do kilkunastu spoin dziennie. Jednym z najważniejszych ograniczeń szybkości i jakości badań były problemy z utrzymywaniem stabilnego sprzężenia akustycznego przy ręcznym prowadzeniu skanera. Przypadkowe zaniki sprzężenia często prowadziły do konieczności powtarzania poszczególnych skanów zaś uzyskanie ciągłego skanu całej długości spoiny było praktycznie niemożliwe. Powodowało to konieczność dzielenia obwodu spoiny na mniejsze odcinki i skanowania ich w oddzielnych podejściach. Warunki środowiskowe na trasie rurociągu (zapylenie, opady, błoto) były dodatkowym, utrudnieniem zarówno w pracy operatorów jak również z uwagi na ryzyko uszkodzenia sprzętu.

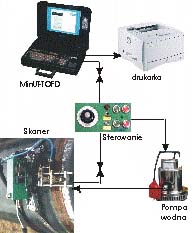

Na podstawie uzyskanych doświadczeń podjęto w NDTEST decyzję o budowie zautomatyzowanego systemu TOFD dostosowanego do masowych badań spoin obwo-dowych na rurociągach dalekosiężnych. System zbudowany został na bazie aparatu MinUT-TOFD firmy AEA Technology, zastosowano w nim jednak nowy, zmechanizowany skaner oraz odmienny układ głowic z klinem wodnym. Schemat blokowy urządzenia pokazano na rys. 4. Cała aparatura ultradźwiękowa i sterująca zabudowana jest wewnątrz samochodu terenowego wyposażonego ponadto we własne źródło zasilania (generator 220V) oraz zbiornik wody stosowanej jako sprzężenie akustyczne. Skaner zbudowano na bazie wózka napędzanego silnikiem elektrycznym i dociskanego do powierzchni rury za pomocą naprężonej taśmy stalowej. Konstrukcja systemu napędowego umożliwia jego łatwe dostosowanie do dowolnej średnicy rurociągu w zakresie od DN 400 do DN 1500. Czas montażu skanera na rurociągu jest krótki i na ogół nie przekracza 2 minut. Prędkość i kierunek ruchu skanera może być regulowany z konsoli operatorskiej znajdującej się wewnątrz samochodu.

Rys. 4. Schemat blokowy zautomatyzowanego systemu TOFD firmy NDTEST

Na wysięgniku skanera zamontowano, w specjalnych podatnych uchwytach, głowice ultradźwiękowe oraz hodometr odmierzający drogę przesuwu skanera. Do głowic doprowadzone są kable sygnałowe oraz przewody dostarczające wodę pompowaną ze zbiornika. Wszystkie kable oraz przewody wychodzące ze skanera zebrane są w jedną wiązkę i osłonięte specjalną termokurczliwą koszulką, zabezpieczającą je przed zerwaniem lub uszkodzeniem mechanicznym. Długość połączenia między skanerem a samochodem bazowym wynosi ok. 10 m co umożliwia swobodne operowanie skanerem w typowych warunkach budowy rurociągu.

Funkcjonowaniem całego systemu steruje operator pracujący w stosunkowo wygodnych warunkach, wewnątrz samochodu. Jego zadaniem jest obsługa podstawowego aparatu ultradźwiękowego MinUT-TOFD oraz sterowanie ruchem skanera i pracą pompy wodnej. W czasie skanowania operator, na bieżąco, obserwuje proces akwizycji danych i ma możliwość korygowania pracy systemu. W przypadku zerwania sprzężenia akustycznego może on cofnąć skaner i powtórzyć nieprawidłowy odcinek skanu bez utraty ciągłości zobrazowania.

Zadaniem dwóch pomocników jest montaż i demontaż skanera na rurociągu oraz nadzorowanie jego ruchu wzdłuż obwodu spoiny. W przypadku wystąpienia problemów mechanicznych (np. zahaczenia głowicy o lico spoiny) mają oni możliwość natych-miastowego zatrzymania skanera za pomocą przycisku awaryjnego.

Opisany system zastosowano na budowie, ponad 30 km odcinka rurociągu przesyłowego DN 1000. Zautomatyzowane badania TOFD były tutaj podstawową metodą badań nieniszczących spoin rurociągu. Badaniom TOFD podlegały wszystkie spoiny liniowe przy typowej wydajności ok. 40 szt. spoin dziennie. W szczytowych okresach prac liczba badanych spoin dochodziła nawet do 70 dziennie. Ilustruje to skalę efektów jakie osiągnięto dzięki automatyzacji techniki TOFD w zakresie poprawy wydajności badań.

Niezależnie od zwiększonej wydajności systemu, połączenie mechanizacji ruchu skanera z zastosowaniem nowego typu głowic ultradźwiękowych pozwoliło na znaczące podwyższenie jakości badań. Zasadniczej poprawie uległa stabilność sprzężenia akustycznego podczas skanowania. Ograniczono przypadki występowania zaników sprzężenia wymagające powtórnego skanowania. Istotną zaletą zmechanizowanego skanera była możliwość zbadania całego obwodu spoiny w jednym ciągłym skanie TOFD zamiast w kilku skanach cząstkowych. Pozwoliło to na lepszą wizualizację oraz dokładniejszą ocenę wyników badania. Dalsze zalety systemu wynikają z zastosowania zoptymalizowanych głowic ultradźwiękowych z klinem wodnym. W szczególności osiągnięto lepszy stosunek sygnału do szumu oraz wyższą rozdzielczość badania niż w przypadku standardowych głowic kątowych. W efekcie poprawiła się czytelność i rozdzielczość wskazań dyfrakcyjnych na uzyskiwanych zobrazowaniach ultradźwiękowych.

5. Wyniki badań

Wspomniane badania dwóch rurociągów DN 1000 były pierwszymi w Polsce, zakrojonymi na dużą skalę, zastosowaniami techniki TOFD do badania złączy spawanych. Z uwagi na ryzyko jakie niosło ze sobą wdrożenie nowej techniki badań nieniszczących na obu rurociągach prowadzone były równolegle badania radiograficzne.

W przypadku pierwszego rurociągu DN1000 x 14,2 o długości ok. 9 km podstawową metodą badań spoin była radiografia zaś ręczne badania TOFD traktowano jako metodę uzupełniającą, mającą za zadanie ujawnić ewentualne wady płaskie nie wykryte w badaniu radiograficznym. Badanie TOFD wykonano na 213 spoinach stanowiących ok. 20% wszystkich złączy tego rurociągu.

W przypadku drugiego rurociągu DN 1000 x 12,5, o długości ok. 33 km, podstawową metodą badań nieniszczących były zautomatyzowane badania TOFD. Objęto nimi wszystkie spoiny obwodowe z wyłączeniem spoin wstawkowych, na których wykonywano ręczne badania ultradźwiękowe oraz badania radiograficzne. W sumie metodą TOFD przebadano 1957 spoin z czego 356 było dodatkowo zbadanych metodą radiograficzną.

Wyniki tych badań stanowią cenny materiał porównawczy pozwalający na praktyczną weryfikację ultradźwiękowej techniki TOFD w odniesieniu do tradycyjnej techniki radiograficznej (Gammamat M18 ze źródłem 192Ir). Należy jednak zaznaczyć, że przeprowadzona poniżej analiza odnosi się do konkretnego obiektu badania tj. spoin o określonej geometrii i technologii wykonania (spawanie półautomatyczne drutem samoosłonowym).

Najbardziej oczywistym kryterium weryfikacyjnym poszczególnych technik badań nieniszczących jest porównanie ich wyników z rzeczywistym stanem badanych spoin określonym np. przez badania metalograficzne. W przypadku badań wykonywanych na rzeczywistym obiekcie przemysłowym nie ma jednak takiej możliwości. Można natomiast, porównywać i analizować rezultaty różnych technik badawczych wykorzystując dodatkowo informacje uzyskane podczas naprawy wadliwych spoin.

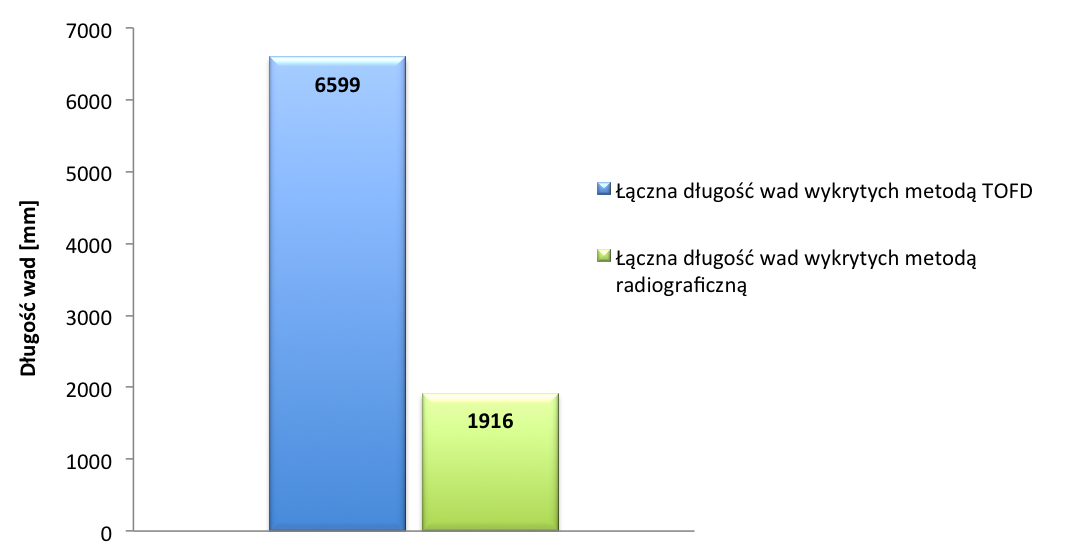

W tym ujęciu jednym z podstawowych kryteriów porównawczych może być łączna długość wad wykrytych przez każdą z technik badawczych na tych samych spoinach. Wykres ilustrujący tą zależność dla 356 spoin zbadanych zarówno techniką TOFD jak też techniką radiograficzną pokazano na rys. 5. W zestawieniu uwzględniono jedynie wady ocenione przez każdą z technik jako niedopuszczalne.

Rys. 5. Sumaryczne długości wad wykrytych na 356 spoinach rurociągu DN 1000 przebadanych dwiema technikami: TOFD oraz RT

Widoczne jest, że technika TOFD wykazała, na tych samych spoinach, wady o sumarycznej długości ponad 3 krotnie większej niż technika radiograficzna. Wadliwość liniowa, obliczana jako stosunek długości odcinków wadliwych do długości całkowitej zbadanych spoin wyniosła odpowiednio: dla techniki TOFD 0,6% zaś dla techniki radiograficznej 0,18%.

Nasuwa się pytanie co było przyczyną tak znaczących różnic w długości wad wykazywanych przez obie techniki badawcze; czy była to duża liczba wad nie wykrytych metodą radiograficzną czy też duża liczba fałszywych wskazań techniki TOFD, nie znajdujących uzasadnienia w obecności rzeczywistych wad. Pomimo wnikliwej analizy radiogramów spoin zakwalifikowanych przez TOFD jako wadliwe wielokrotnie stwierdzano brak jakichkolwiek wskazań radiograficznych. Wzbudzało to wątpliwości co do wiarygodności wskazań TOFD, szczególnie ze strony wykonawcy prac spawalniczych. W efekcie, na kilku spoinach, wykonano szczegółowe badania weryfikacyjne, polegające na szlifowaniu spoiny w miejscach wskazanych przez TOFD i badaniu odkrywanej powierzchni metodą wizualną oraz magnetyczno-proszkową. We wszystkich przypadkach potwierdzono występowanie wad, które zazwyczaj ujawniały się jako ostre wskazania liniowe charakterystyczne dla wad płaskich. Przykładowy ultrasonogram TOFD ze wskazaniem wady niewidocznej na radiogramie pokazano na rys. 6. Wada ta została potwierdzona podczas otwierania spoiny i zinterpretowana jako pękniecie podłużne.

Rys. 6. Ultrasonogram TOFD spoiny rurociągu DN 1000 ze wskazaniem wady nie ujawnionej w badaniu radiograficznym

Uzyskane wyniki dają podstawę do stwierdzenia, że główną przyczyną rozbieżności między wynikami badań TOFD i RT była słaba wykrywalność wad płaskich (głównie przyklejeń) w badaniach radiograficznych. Wniosek ten jest zgodny z ogólnie przyjętym poglądem na temat różnic w wykrywalności wad płaskich przez obie metody, jednak skala tego problemu wydaje się być większa niż można było oczekiwać. Jedną z przyczyn jest tutaj zapewne stosowana technologia spawania podatna na występowanie wad typu przyklejeń.

W tabeli 2 podano zestawienie pokazujące zakres zgodności co do ostatecznej oceny spoin dokonanej na podstawie badań TOFD i RT.

| Liczba spoin | Wynik TOFD | Wynik RT | % spoin |

|---|---|---|---|

| 252 | A | A | 70,8 % |

| 15 | R | R | 4,2 % |

| 56 | R | A | 15,7 % |

| 33 | A | R | 9,2 % |

W powyższym porównaniu zgodność ocen między obiema technikami wynosi 75%. Jeśli chodzi o oceny rozbieżne to dla 56 spoin (15,7 %) spowodowane to było odrzuceniem przez TOFD spoin akceptowanych radiograficznie zaś dla 33 spoin (9,2 %) odrzuceniem przez radiografię spoin akceptowanych przez TOFD.

Przyczyny pierwszego typu rozbieżności były dyskutowane wcześniej, obecnie zostaną przeanalizowane przyczyny, dla których część spoin akceptowanych przez TOFD została odrzucona w badaniu RT. W tabeli 3 zestawiono wszystkie wady, które w badaniach radiograficznych były podstawą odrzucenia spoin akceptowanych przez TOFD.

| Kodwady | Nazwawady | Ilość spoin odrzuconych w RT, w których występuje wada | Wady potwierdzone przez TOFD lecz akceptowalne |

|---|---|---|---|

| 2011 | Pęcherze pojedyncze | 8 | 5 |

| 2015 | Pęcherze podłużne | 11 | 0 |

| 2016 | Pęcherze kanalikowe | 4 | 3 |

| 3011 | Żużle pasmowe | 1 | 0 |

| 4011 | Przyklejenie brzegu rowka | 2 | 0 |

| 4013 | Przyklejenie graniowe | 1 | 0 |

| 5011 | Podtopienia ciągłe | 4 | 0 |

| 515 | Wklęśnięcia w grani | 8 | 7 |

Zdecydowanie najczęstszą przyczyną powodującą odrzucenie takich spoin (23 przypadki) były pęcherze, w tym szczególnie pęcherze podłużne ulokowane w wycieku z grani. Z uwagi na swoje położenie nie są one wykrywalne techniką TOFD. Pęcherze pojedyncze i kanalikowe były, w większości, wykryte w badaniu TOFD lecz z uwagi na kryterium dopuszczalnej długości wady zostały zaakceptowane.

Drugą, co do liczebności, grupą wad powodującą odrzucenie spoin w badaniu radiograficznym (8 przypadków) były wklęśnięcia grani. W badaniu RT były one odrzucane ze względu na stopień zaczernienia radiogramu, zaś w badaniu TOFD były one wykrywane lecz akceptowane z uwagi na nie przekroczenie dopuszczalnej wysokości. W 4 przypadkach powodem odrzucenia spoin w badaniu RT były podtopienia, które z uwagi na strefę martwą powierzchni skanowania są niewykrywalne w badaniu TOFD. Wady tego typu, powinny być jednak wykryte i ocenione w poprzedzającym badaniu wizualnym.

Biorąc pod uwagę całokształt przedstawionych danych można zauważyć komplementarność obu technik badań nieniszczących. Znalazła potwierdzenie opinia, że wady płaskie są lepiej wykrywalne techniką ultradźwiękową, zaś wady objętościowe techniką radiograficzną. Zarówno łączna długość wykrywanych wad, jak też ich znaczenie dla bezpieczeństwa konstrukcji wskazują jednak na wyższość techniki TOFD. Wniosek ten jest szczególnie umotywowany w odniesieniu do złączy wykonywanych techniką spawania podatną na występowanie wad typu przyklejeń. Z drugiej strony metoda radiograficzna pozwala na lepsze rozróżnianie poszczególnych rodzajów wad i dzięki temu umożliwia dokładniejszą weryfikację pracy spawaczy przez personel nadzorujący. Dobrym rozwiązaniem technicznym jest więc np. zastosowanie techniki TOFD jako podstawowej metody kontroli spoin zaś techniki RT jako metody uzupełniającej stosowanej wyrywkowo, na losowo wybranych spoinach.

6. Podsumowanie

W referacie przedstawiono wyniki prac związanych z wdrożeniem ultradźwiękowej techniki TOFD do badań spoin na rurociągach dalekosiężnych budowanych w Polsce. Poruszono specjalistyczne zagadnienia związane z projektowaniem głowic ultradźwiękowych do badań TOFD oraz różnymi wariantami ich stosowania.

Opisano, zbudowany w firmie NDTEST, zautomatyzowany system ultradźwiękowy do kontroli spoin rurociągów, stanowiący rozwinięcie i udoskonalenie standardowej techniki TOFD. Przedstawiono praktyczne doświadczenia z użytkowania systemu na budowie 33 km odcinka rurociągu DN 1000, a także szczegółowe porównanie wyników badań TOFD z wynikami badań radiograficznych dużej liczby spoin.

Przeprowadzone badania w pełni potwierdziły przydatność techniki TOFD do nieniszczącej kontroli spoin rurociągów. W przypadku stosowania technologii spawania podatnych na występowanie przyklejeń (np. 114, 135 ) technika ta wykazuje zdecydowaną wyższość na badaniami radiograficznymi. Zakończone sukcesem zastosowania techniki TOFD w branży rurociągowej pozwalają mieć nadzieję na kolejne wdrożenia tej nowoczesnej techniki badań także w innych sektorach polskiego przemysłu.

Literatura

[1] S.J. de Geus, F.H. Dijkstra, T.Bouma, Advances in TOFD Inspection, Proceedings of 15 WCNDT, Rome 2000

[2] F.Betti, Accuracy Capability of TOFD Technique in Ultrasonic Examination of Welds, Proceedings of 15 WCNDT, Rome 2000

[3] E.Ginzel, M.G.Lozev, Code Review:Time-of-Flight Diffraction and Pulse Echo Line Scanning, NDT.net - February 2001, Vol.6, No.2

[4] ENV 583-6 Non-destructive testing - Ultrasonic examination - Part 6: Time-of-flight-diffraction technique as a method for detection and sizing of discontinuities (aktualnie w opracowaniu jest polski odpowiednik: PN-M-70060 Badania nieniszczące - Badania ultradźwiekowe - Dyfrakcyjna technika czasu przejścia jako metoda wykrywania i wymiarowania nieciągłości)

[5] J.Deputat, Dyfrakcja fal ultradźwiękowych na szczelinie, Materiały seminarium "Ultradźwiekowe Badania Materiałów", Zakopane 1997

[6] S. Mackiewicz, Skomputeryzowana metoda TOFD - Nowe podejście do badań spoin. Materiały seminarium "Ultradźwiekowe Badania Materiałów", Zakopane 1997

[7] J.A. Ogilvy and J.A.G. Temple, Diffraction of elastic waves by cracks: application to time-of-flight inspection, Ultrasonics, November 1983

autorzy: Marek Dobrowolski, Marek Śliwowski, Piotr Sędzimir

Krajowa Konferencja Badań Radiograficznych, Popów 2000

1. Wstęp

Kontrola eksploatacyjna rurociągów wykonywana jest klasycznymi technikami NDT metodą odkrywkową lub inteligentnymi tłokami przepuszczanymi wewnątrz rurociągu. W tym drugim przypadku niezbędna jest gwarancja użytkownika rurociągu, że rury wszelkich odgałęzień i króćców pomiarowych nie wystają, w niedopuszczalny sposób, do wnętrza głównej nitki rurociągu oraz że są przystosowane do bezpiecznego przejścia urządzeń pomiarowych i technologicznych (czyszczaków, rozdzielaków itp.). Wystające nadmiernie elementy mogą bowiem uszkodzić kosztowne urządzenie inspekcyjne i spowodować duże straty a nawet zakłócić dalszą eksploatację rurociągu. Niezabezpieczone duże odgałęzienia mogą spowodować rozbicie przyrządów inspekcyjnych a nawet utknięcie przepuszczanych przez rurociąg tłoków.

W referacie przedstawiono techniki badania i rezultaty kontroli wystawania króćców do wnętrza rurociągu gazowego. Wspomniano również o uprzednich doświadczeniach w zakresie sprawdzania konstrukcji i wymiarowania spawanych odgałęzień i króćców rurociągowych. Badania wykonano techniką radiografii tangensowej (po stycznej) oraz ultradźwiękowych pomiarów długości wystających elementów falami płytowymi. Badania te poprzedzone były każdorazowo kontrolą wizualną geometrii połączeń wraz z pomiarami grubościomierzem ultradźwiękowym.

Złożona geometria połączeń odgałęzień i króćców rurociągowych, spotęgowana błędami montażu sprawia, że wiarygodną ocenę można dokonać wyłącznie na podstawie wspólnej analizy wyników badań wizualnych, radiograficznych i ultradźwiękowych. Niepewność pomiaru głębokości wystawania rur odgałęzień do wnętrza głównej nitki oszacowano na 3 mm. W przypadku badania odgałęzień rur bez nakładek wzmacniających główną rurę, niepewność pomiaru byłaby kilkakrotnie niższa, czyli rozrzut pomiarów byłby dużo mniejszy.

2. Przedmiot i cel badań

Przedmiotem badania były węzły w postaci króćców i odgałęzień bocznych na czynnych gazociągach przesyłowych.

Celem badań było określenie w sposób bezinwazyjny geometrii węzłów (z wykorzystaniem technik badania radiograficznego i ultradźwiękowego) umożliwiającej ocenę wymiarów części króćca wystającej poza krawędź powierzchni wewnętrznej rury przewodowej.

3. Podstawowe zależności geometryczne

Geometria połączeń odgałęzień rur wynika z przenikania się dwu walców, z tym, że nieuniknione błędy montażowe sprawiają, że osie obu łączonych rur najczęściej się nie przecinają.

Koniec rury odgałęzienia o większej średnicy jest zwykle przycinany na promień wewnętrzny głównej nitki, gdyż w przeciwnym przypadku za bardzo wystaje do środka rury (Rys.1).

Rys. 1. Wystawanie rur odgałęzień o nieobrobionych końcówkach do środka głównej rury

Jednak nawet prawidłowo przycięte końcówki rur, w końcowej fazie montażu i pasowania bywają czasem przesunięte w głąb rurociągu, pochylone lub obrócone; odgałęzienia są czasem doginane. Jednym słowem po zaspawaniu trudno dokładnie określić kształt połączenia, a co za tym idzie położenie krawędzi króćca względem wewnętrznej powierzchni rurociągu. Kształt krawędzi przenikania robi się bardzo skomplikowany. Geometrię połączenia i badanie komplikują dodatkowo nakładki, wzmacniające otwór pod króciec w głównej rurze, o różnych średnicach i grubościach. Nakładki te często nie przylegają do rury, zdarza się, że szczelina dochodzi do kilku milimetrów. Powoduje to istnienie jak gdyby dwu oddzielnych spoin, jedna nad drugą: połączenie nakładki z króćcem a pod spodem rury z króćcem. Fenomen ten dobrze widać na załączonych ilustracjach radiogramów.

Fakt ten utrudniał badanie ultradźwiękowe falami płytowymi, z względu na powstawanie wskazań w miejscach występowania obu spoin, znajdujących się przed mierzonym czołem (końcem) ścianki króćca.

4. Badania modelowe

Ze względu na niekonwencjonalne techniki badań zarówno radiograficznych jak ultradźwiękowych, koniecznym było przeprowadzenie badań modelowych na makiecie jednego z badanych węzłów. Było to tym bardziej konieczne, że węzły te były specjalnie do badań odkopywane i chodziło o możliwie precyzyjne ustalenie nie tylko parametrów badania, ale i niezbędnego dostępu, to znaczy wielkości i głębokości odkrywek.

Badania próbne dały zachęcające wyniki, jednak zwróciły uwagę na krytyczny wpływ warunków geometrycznych badania, zarówno radiograficznych jak i ultradźwiękowych.

O żadnym przybliżonym ustawianiu źródła promieniowania i głowicy ultradźwiękowej nie mogło być mowy; zostało wykonane specjalne oprzyrządowanie zapewniające dokładną regulację odległości i kątów badania (przy radiografii 5 mm i 1-2°).

Odkrywki musiały być dość obszerne, gdyż najbardziej skomplikowane węzły musiały być prześwietlane z dwu stron, pod ściśle dobranymi kątami wiązki promieniowania i precyzyjnie ustawionej błonie.

Przed wykonaniem badań ultradźwiękowych na obiekcie, przeprowadzono specjalistyczne szkolenie operatorów wykorzystując makietę.

5. Badania w terenie

5.1. Wyposażenie do badań

Źródła promieniowania

W badaniach wykorzystane były źródła promieniowania gamma Ir 192 o wymiarach 2x3 mm w aparatach gammagraficznych typu Sentinel S660.

Błony i okładki wzmacniające

Błony radiograficzne stosowane do badań odpowiadają klasie jakości C5 wg klasyfikacji EN 584-1. Do badań zastosowano błony Agfa Structurix D7 o wymiarach 30x40 cm. Grubości ołowianych okładek wzmacniających zawierała się w granicach: okładka przednia: 0,02 - 0,2 mm, okładka tylna: 0,02 - 0,2 mm.

Defektoskopy ultradźwiękowe

Do badań zastosowano standardowe defektoskopy ultradźwiękowe spełniające wymagania normy EN 12668-1, typu Epoch III posiadające możliwość zapamiętywania wyników badania. Defektoskopy te posiadają aktualny atest wydany przez producenta.

Głowice ultradźwiękowe

Do pomiarów grubości używana była głowica normalna o częstotliwości f=10 MHz firmy Panametrics V202-RM z linią opóźniającą, którą w razie potrzeby można zdemontować.

Do pomiarów głębokości zamocowania króćców stosowane były miniaturowe głowice fal poprzecznych, odpowiednio profilowane w zależności od średnicy zewnętrznej króćca. W wyniku badań wstępnych postanowiono wybrać głowice firmy Krautkraemer MWB70-N4, o kącie załamania 70° i częstotliwości f= 4MHz. Głowice stosowane do badań powinny posiadać atest producenta potwierdzający ich parametry i wynik kontroli technicznej.

Ponadto, przed każdym badaniem, głowice podlegają kontroli bieżącej polegającej na sprawdzeniu kąta głowicy, środka głowicy, a system pomiarowy sprawdzeniu na liniowość oraz zapas wzmocnienia, zgodnie z zaleceniami normy EN 12668-3.

5.2. Wykonanie badań

Wykonanie badań króćców i odgałęzień rurociągu przesyłowego przebiegało w trzech etapach:

- badania wstępne, polegające na wykonaniu ultradźwiękowych pomiarów grubości ścianek elementów wchodzących w skład węzła,

- badania radiograficzne, polegające na prześwietleniu węzła i udokumentowaniu na błonie jego konfiguracji,

- badania ultradźwiękowe, polegające na pomiarze głębokości zamocowania króćca (odgałęzienia) w rurze przewodowej w wybranych przekrojach.

Badanie ultradźwiękowe były wykonane zgodnie z zaleceniami ogólnej normy europejskiej EN 583-1 oraz EN 583-2.

Przy wykonywaniu badań radiograficznych posłużono się ogólną normą europejską EN 444.

Zdecydowano się na kontrolę węzła dwoma, niezależnymi od siebie metodami, z powodu wagi problemu technicznego, który ma zostać rozwiązany. Końcowym, interesującym Zleceniodawcę wynikiem, było określenie maksymalnego wymiaru wystawania króćca ponad wewnętrzną średnicę rury przewodowej (wymiar X - por. rys.1 i 4). Potwierdzenie tego wyniku dwiema metodami: radiograficzną i ultradźwiękową, podwyższa wiarygodność badań i zmniejsza prawdopodobieństwo błędnych ocen wymiaru X.

Rys. 2. Przekrój i widok z góry węzła na rurociągu (z nakładką)

5.2.1. Badania wstępne

Badania te polegały na określeniu grubości ścianek elementów wchodzących w skład węzła w 8 przekrojach pokazanych na rys. 2. Pomiar grubości został wykonany przy wykorzystaniu cyfrowego aparatu ultradźwiękowego Epoch III i głowicy normalnej V202 z linią opóźniającą. Wynik pomiaru, dla każdego z elementów węzła, podany został jako wartość uśredniona z kilku pomiarów wykonanych w danym przekroju.

Wyniki pomiarów grubości króćca gk, rury przewodowej g1 i nakładki g2 dla wszystkich 8 przekrojów węzła są zapamiętane w pamięci aparatu Epoch III i zamieszczone zostały w protokole badań. Dla ilustracji przebiegu tych pomiarów dołączone zostały przykładowe kopie "zamrożonych" i zapamiętanych obrazów cyfrowych ekranu defektoskopu przedstawiających pomiary grubości omawianych elementów dla jednego z przekrojów.

Wyniki badań wstępnych niezbędne są do przeprowadzenia kolejnych etapów badania węzła.

5.2.2. Badania radiograficzne

Wykorzystując pomierzone grubości elementów węzła dobierano parametry ekspozycji radiograficznej węzła, schemat ideowy której pokazano na rys. 3.

Rys. 3a. Prześwietlenie z osią wiązki prostopadłą do osi króćca

Rys. 3b. Prześwietlenie z osią wiązki styczną w punkcie przecięcia osi króćca z zarysem średnicy wewnętrznej rury

Do udokumentowania geometrii węzła zastosowano niezbyt rozpowszechnioną w Polsce, lecz dobrze znaną i stosowaną w świecie (np. przy badaniach korozji pod izolacją) metodą radiografii tangensowej. Dobór parametrów ekspozycji polega na optymalnym dobraniu geometrii układu film – obiekt badany – źródło promieniowania tak aby zminimalizować nieostrość geometryczną na filmie i czas ekspozycji oraz uzyskać pożądaną rozróżnialność elementów węzła. Ze względu na dosyć złożoną geometrię badanego obiektu parametry i czas ekspozycji dobiera się doświadczalnie przez wykonanie próbnych prześwietleń.

Obróbka fotochemiczna naświetlonych błon wykonywana będzie bezpośrednio na miejscu w ruchomym Laboratorium firmy NDTEST, przy użyciu automatycznej wywoływarki typu Agfa Structurix NDT-M.

Badania każdego węzła zostało udokumentowane radiogramami wykonanymi z dwóch ekspozycji: pierwszej - gdzie oś symetrii wiązki jest prostopadła do osi króćca i filmu (por. rys.3a) oraz drugiej - gdzie oś wiązki jest nachylona pod pewnym kątem do osi króćca wchodzącego skośnie do gazociągu i jest jednocześnie styczna do rury przewodowej w punkcie przecięcia osi króćca z zarysem średnicy wewnętrznej gazociągu (por. rys. 3b). W niektórych przypadkach drugi radiogram może dotyczyć tej samej pozycji lecz przy dłuższym czasie naświetlania, co ma na celu wyeksponowanie określonych fragmentów węzła (np. zarysu ścianki wewnętrznej rury). Obydwa filmy służą od oceny geometrii węzła, obliczenia interesującego Zleceniodawcę maksymalnego wymiaru X – wystawania króćca ponad wewnętrzną średnicę rury oraz wytypowania przekrojów węzła do pomiarów głębokości króćca przewidzianych w trzecim etapie.

Radiogramy posłużyły również do oceny niedopasowania pomiędzy rurą przewodową i nakładką i pozwolą ocenić wymiar – Dg, który należy uwzględnić przy pomiarach ultradźwiękowych wykonywanych w trzecim etapie.

5.2.3. Badania ultradźwiękowe głębokości króćca

Po przeanalizowaniu geometrii węzła na radiogramach i dysponując wynikami wstępnych badań ultradźwiękowych można przystąpić do trzeciego etapu badania – ultradźwiękowych pomiarów głębokości króćca przy pomocy fal poprzecznych wprowadzanych pod kątem do rury króćca. Schemat ilustrujący sposób wykonania pomiaru pokazano na rys. 4.

Do wykonania badań zastosowano aparat ultradźwiękowy Epoch III z głowicą fal poprzecznych MWB70-N4, o kącie załamania 70° i częstotliwości f=4MHz. Układ ten powinien zostać wyskalowany w rzucie poziomym drogi fali ultradźwiękowej. Umożliwia to odczytanie położenia echa od końca króćca przy właściwym zlokalizowaniu go na ekranie defektoskopu. Z monitora aparatu odczytywany jest wymiar a, który wyświetlany jest również w postaci cyfrowej na monitorze defektoskopu przy odpowiednim ustawieniu bramki. "Obraz" tego pomiaru zostaje zapamiętany w pamięci aparatu i dołączony jako dokumentacja do protokołu badań. Jednocześnie operator odczytuje pomierzoną w sposób mechaniczny odległość b. Dysponując pomierzonymi wcześniej grubościami rury g1 i nakładki g2 oraz wyznaczoną z radiogramu przerwą między nakładką i rurą przewodową (wynikającą z niedopasowania krzywizny nakładki do rury przewodowej) – Dg można obliczyć interesująca wielkość x w każdym wybranym przekroju króćca:

Rys. 4. Schemat ultradźwiękowego pomiaru głębokości króćca przy pomocy głowicy fal poprzecznych

Badania głębokości króćca były wykonane w przekrojach 1, 2, 3, 4 pokazanych na rys. 2. Pozostałe przekroje pomiarowe 5 – 8 zostały wybrane po przeanalizowaniu radiogramów w miejscach, które oceniono jako najbardziej "wystające" ponad zarys średnicy wewnętrznej rury. Wszystkie wyniki pomiarów zostały przedstawione w protokole badania. Dodatkowo każdy pomiar w przekrojach 1 – 4 badanego węzła został udokumentowany wskazaniami z ekranu defektoskopu ultradźwiękowego zapamiętanymi w czasie pomiaru (ograniczenie to wynika z możliwości zapamiętywania obrazów ekranu w pamięci defektoskopu).

5.3. Zapisy i dokumentowanie wyników badań

Wyniki badania, dla każdego węzła oddzielnie, zostały przedstawione w postaci protokołów, oddzielnych dla badania ultradźwiękowego i radiograficznego oraz udokumentowane w postaci radiogramów i zapisów z ekranu defektoskopu ultradźwiękowego zapamiętanych w czasie pomiaru w wybranych przekrojach węzła (Rys. 7).

Na rys. 5 podano przykład radiogramu odgałęzienia z nakładką na którym widać, że króciec wystaje w znaczący sposób do środka rury. Na radiogramach przedstawionych na rys. 6 można zmierzyć wielkość szczeliny między nakładką i rurą oraz grubość nakładki i ścianki rury.

6. Wnioski

Zastosowanie, w sposób komplementarny, specjalnych technik radiografii i ultradźwiękowych pozwoliło w sposób wystarczająco szczegółowy i wiarygodny dokonać oceny kształtu i zwymiarować połączenia króćców i odgałęzień rur z głównym rurociągiem gazowym. Ma to kapitalne znaczenie dla dobrego przygotowania rurociągu do badań eksploatacyjnych tłokami inteligentnymi. Nadmierne wystawanie króćców i odgałęzień do środka rury uniemożliwia bowiem przepuszczanie tłoków, ze względu na niedopuszczalne ryzyko ich uszkodzenia, a nawet uszkodzenia samego rurociągu.

Badania takie są również przydatne przy normalnej eksploatacji rurociągów, gdyż tłoki czyszczące rurociąg od wewnątrz lub rozdzielające, w przypadku naftociągów, różne rodzaje produktu, mogą zostać zniszczone lub utknąć na wystających przeszkodach lub w niezabezpieczonych dużych odgałęzieniach. Przypadki takie wielokrotnie miały miejsce i pomoc badań nieniszczących w rozwiązywaniu tych problemów eksploatacyjnych jest niezbędna.

Nasuwa się również przypuszczenie, że podobne do opisanych operacje kontrolne przeprowadzane w czasie montażu rurociągów pozwoliły by uniknąć wielu problemów w czasie ich eksploatacji, gdy wszelkie poprawki są kosztowne, ryzykowne i zakłócają pracę odbiorców medium.

Rys. 5. Obraz radiograficzny odgałęzienia z nakładką wystającego do środka rury; typowy radiogram (po lewej), obraz po obróbce cyfrowej (po prawej)

Rys. 6. Radiogramy wykonane w układach: pozwalających zmierzyć grubość nakładki i rury oraz szerokość szczeliny między nimi (po lewej), umożliwiających przybliżoną ocenę stanu spoiny odgałęzienia z rurociągiem, widocznej w kształcie zbliżonym do elipsy (po prawej)

Rys. 7. Obrazy ekranu aparatu ultradźwiękowego przy pomiarze wielkości X w dwóch przekrojach

autor: Marek Dobrowolski

Seminarium - Ultradźwiękowe Badania Materiałów, Zakopane 2000

1. Wstęp

Podstawowe problemy badań radiograficznych wynikają z:

- szkodliwości promieniowania jonizującego,

- dość pracochłonnego i kosztownego oraz trudnego do zautomatyzowania,

- systemu obrazowania wyników badań na błonie,

- konieczności dostępu do obu stron badanego obiektu.

Problematyką wspólną dla wszystkich metod nieniszczących jest sprawa czułości i wiarygodności badań, prawdopodobieństwo wykrycia wad i niepewność związana z ich pomiarami.

Mając na względzie współczesne problemy radiografii, omówiono kolejno: zabezpieczenia, źródła i detektory, radiograficzne symulacje i analizę niepewności pomiarów radiograficznych.

2. Zabezpieczenia

Mimo, że radiografia jest jedną z najstarszych metod badań nieniszczących i cieszy się wysokim, jak na atomistykę, poziomem akceptacji społecznej dzięki, przede wszystkim, powszechnemu stosowaniu w diagnostyce medycznej, to problemy związane z ochroną przed promieniowaniem coraz częściej ograniczają jej stosowanie w przemyśle.

Obecność promieniowania szkodliwego powoduje:

- powiększenie kosztów samych badań (konieczność wytyczania i nadzoru nad strefami ograniczonego przebywania personelu, budowa osłon, konieczność stosowania specyficznych procedur administracyjnych związanych z użytkowaniem źródeł promieniowania, itp.),

- straty wynikłe z zakłócania a nawet z konieczności zarządzania przerw w pracy ekip wytwarzania, eksploatacji i remontów badanych obiektów. Często badania radiograficzne wykonywane mogą być tylko nocą.

Wiadomo z różnych innych dziedzin, że ograniczanie zagrożeń i zakłóceń środowiska najbardziej skuteczne jest u źródła tych zagrożeń (np. zanieczyszczeń, hałasu). Odnosi się to również do promieniowania.

Opracowanie elastycznych, silnie osłabiających materiałów osłonowych z tworzyw sztucznych z wypełniaczem w postaci ziaren a właściwie pyłu wolframowego, znacznie upraszcza formowanie osłon tuż przy źródle promieniowania - pojemniku roboczym (lampie rentgenowskiej). To co dawniej robiono przy pomocy blach ołowianych jest obecni dużo łatwiejsze, gdyż przycinanie i wyginanie "plastrów" z nowego materiału osłonowego o grubości kilku lub kilkunastu milimetrów jest dużo łatwiejsze i dużo łatwiej jest ukształtować osłony bez niepożądanych szczelin. Nawet przewód wysuwu źródła promieniowania można otulić warstwą materiału osłonowego, elastycznego i łatwo mocowanego do węża taśmą samoprzylepną.

Współczynnik osłabienia materiału zbudowanego z niesłychanie drobnej dyspersji ciężkiego absorbenta w lekkiej matrycy jest lepszy niż by to wynikało jedynie z gęstości powierzchniowej osłony. Mimo pewnych informacji uzyskanych w czasie kontaktów ze specjalistami z Ukrainy i Wielkiej Brytanii, oraz publikacji [1,2], autorowi nie udało się dotrzeć do wiarygodnego opisu mechanizmu oddziaływania fotonów X i gamma z tego typu materiałem, do danych dotyczących grubości czynnej i współczynnika wzmocnienia (build-up) oraz liniowego współczynnika osłabienia (m) w funkcji energii promieniowania. Brak danych porównawczych dot. ciężaru osłon wykonanych z opatentowanego w Wielkiej Brytanii kompozytu "Gammablock" w stosunku do tradycyjnych materiałów (Pb, U, W).

Elastyczne, wysokowydajne osłony, w połączeniu ze źródłami o niższej energii niż 192Ir, pozwalają zmniejszyć promień strefy ograniczonego przebywania (7,5 mSv/h) do 2-3 metrów i uzyskać tym sposobem znaczące oszczędności podczas konstrukcji i remontów zagęszczonych instalacji przemysłowych, takich jak energetyczne, petrochemiczne czy platformy off-shore. Według autorów tych prac, radiografia wykonywana może być praktycznie bez zakłóceń dla sąsiadujących prac montażowych i remontowych, zwłaszcza, gdy pracuje się wiązką skolimowaną bez wysuwu źródła z pojemnika roboczego. Według danych firmy SafeRad Ltd z Wielkiej Brytanii, warstwa półchłonna tego materiału wynosi dla źródeł 175Se 6 mm (dla Pb 2,2 mm). Dostarczane są arkusze standardowe o wymiarach 350 x 750 mm i grubości 8 i 16 mm.

Skuteczne osłony źródła promieniowania są wykonywane również ze starannie dopasowanych kształtek ołowianych [3], ale ciężar takich osłon wydaje się być większy od wykonanych z materiałów elastycznych. W obu przypadkach jednak oferowane są obecnie "bezpieczne" badania radiograficzne, z gwarancją, że promień strefy kontrolowanej nie przekroczy kilka metrów. Postęp w zabezpieczeniach przed promieniowaniem pozwala uporać się z zasadniczym problemem badań radiograficznych, to jest z zagrożeniem otoczenia promieniowaniem.

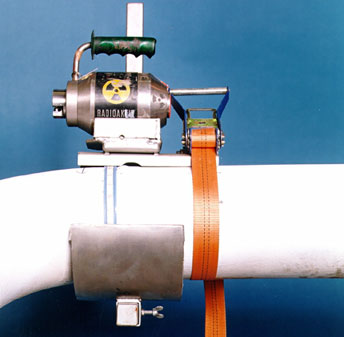

Rys. 1. System osłon przy badaniu radiograficznym rur (“LORA” – RTD Holandia)

3. Źródła promieniowania

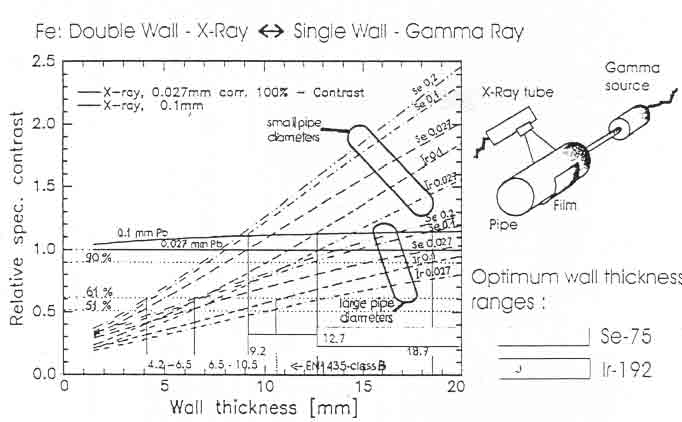

75Se, po kilkuletniej promocji, nie pozbawionej dramatycznej dyskusji na temat temperatury topienia i wrzenia selenu, źródło to wydaje się być następcą powszechnie stosowanego 192Ir, w każdym razie w zakresie grubości 5-20 mm, ze względu na:

- niższą od irydu energię promieniowania a więc lepszą przydatność do badań stali w zakresie 5-20 mm, obejmującym znakomitą większość wyrobów spawanych (rurociągi, zbiorniki, statki, konstrukcje metalowe itd.),

- znacznie dłuższy od irydu okres półrozpadu (120 dni, praktycznie jedna wymiana źródła w roku).

Rys. 2. Zakresy zastosowania 75Se do badań centrycznych rur w miejscu techniki RX – przez dwie ścianki

Współczesne problemy związane ze stosowaniem źródeł 75Se polegają na ograniczonej jeszcze ofercie tych źródeł i stosunkowo wysokiej ich cenie oraz na opóźnieniach we wprowadzeniu selenu do niektórych ważnych przepisów i specyfikacji technicznych.

Rozpowszechnienie selenu stało się możliwe po udostępnieniu instalacji jądrowych w byłym Związku Radzieckim (wirówki do wzbogacania selenu, wysoko strumieniowe reaktory ) firmom niemieckim i innym, co zaowocowało ofertą źródeł o silnym wzbogaceniu i aktywności właściwej rzędu dziesiątków terabekereli na gram (3,7 TBq z kształtki 3x3 mm).

Zwiększająca się ostatnio ilość dostawców źródeł selenowych może spowodować obniżenie ich ceny, bardzo oczekiwane przez radiologów [4].

W kraju źródła selenu zaczynają być stosowane w energetyce i do zmechanizowanej kontroli rurociągów samojezdnymi czołgaczami. W zakresie grubości ok. 10 mm jakość radiogramów jest wyraźnie lepsza od irydowych. Wprowadzanie 75Se do przemysłu bardzo ułatwiło umieszczenie go w normie europejskiej PN-EN 1435.

Polski dystrybutor źródeł selenowych i odpowiedniej aparatury jest bardzo pomocny w transferze tej nowej techniki badania na rynek krajowy. Nie można, jak na razie, oczekiwać krajowej produkcie tych źródeł gdyż liczący się niegdyś w Europie potencjał ośrodka jądrowego w Świerku (mowa o źródłach 169Yb, 153Gd i 192Ir) wyraźnie osłabł.

Gadolin 153, niegdyś intensywnie promowany przez instytut w Świerku, zaczyna się pojawiać w przenośnych, lekkich systemach do badań radiograficznych w czasie rzeczywistym, np. korozji izolowanych rurociągów techniką tangensową . Ze względu na niską energię 153Gd i starannie wykonane osłony, urządzenie jest operowane ręcznie; strefa zagrożenia jest znikoma.

Warto tu przypomnieć, że już 25 lat temu autor demonstrował badane rur źródłem 169Yb przy zachowaniu promienia strefy kontrolowanej ok. 3 m.

Miniaturowe aparaty rentgenowski o niskiej energii rzędu 50-70 KeV stosowane są zamiennie ze źródłami 169Yb, 75Se, np. w radioskopach operowanych ręcznie nie stwarzających zagrożenia dla otoczenia.

Rys. 3. Przenośny radioskop z miniaturową lampą rentgenowską (RTD – Holandia)

Impulsowe aparaty rentgenowskie są coraz lżejsze, zasilane z akumulatorów, generatorów spalinowych lub z sieci, emitują promieniowanie o dużym natężeniu w formie krótkich "błysków" promieniowania X. Są wykorzystywane m.in. w czołgaczach radiograficznych do kontroli rurociągów od środka. Odporne są na wysokie temperatury panujące w rurociągach budowanych na terenach pustynnych i w tropiku.

Zminiaturyzowane przyspieszacze liniowe do radiografii wysokoenergetycznej, powyżej 1 MeV, ze względu na wysoką wydajność promieniowania umożliwiają wykonywanie badań diagnostycznych nawet w środowisku o wysokim tle promieniowania gamma (siłownie jądrowe) gdyż zapewniają wystarczająco wysoki stosunek sygnału do szumów.

Źródła do badań w czasie rzeczywistym były niegdyś wyłącznie rentgenowskie ze względu na ograniczone możliwości przetworników obrazu. Obecnie, w wyniku rozwoju niskoenergetycznych źródeł izotopowych oraz udoskonalenia przetworników i obróbki cyfrowej obrazu, coraz częściej budowane są systemy gamma radiografii cyfrowej (153Gd, 169Yb, 75Se, 192Ir) oraz z wykorzystaniem wysokoenergetycznych generatorów promieniowania X.

Promieniowanie rozproszone, komptonowskie i koherentne, mimo wielu zalet takich jak możliwość budowy systemów radiografii komptonowskiej - jednostronnej (źródło i detektor po tej samej stronie badanego obiektu) oraz rozróżniania materiałów o podobnym współczynniku osłabiania promieniowania (m), stosowane jest stosunkowo rzadko i rozwój w tej dziedzinie ograniczony jest do specjalnych zastosowań jak np. badanie lekkich stopów i tworzyw sztucznych, wykrywanie narkotyków i materiałów wybuchowych, rozproszeniowy pomiar grubości ścianki, pomiar naprężeń promieniowaniem X (na powierzchni) i neutronowym (na przekroju próbki).

Promieniowanie kosmiczne po studyjnych zastosowaniach do radiografii piramid i budowli podziemnych (metro tokijskie) nie stanowi obecnie przedmiotu systematycznych badań radiograficznych.

Promieniowanie anihilacji pozwala uzyskiwać obiecujące rezultaty w badaniach pełzania materiałów ale wydaje się być marginalną dziedziną we współczesnej problematyce badań radiacyjnych.

Promieniowanie pozytronowe pozwalające uzyskiwać wysoki kontrast i czułość badań radiograficznych w określonych warstwach badanego materiału nie pojawia się we współczesnych publikacjach w dziedzinie radiografii. Zresztą źródła promieniowania pozytronowego dostępne są tylko w specjalistycznych ośrodkach.

Źródła do mikro radiografii w postaci mało ogniskowych aparatów rentgenowskich, mimo szybkiego rozwoju zastosowań mikro radiografii, są nadal drogie i stosowane coraz częściej w systemach radiografii cyfrowej w czasie rzeczywistym (np. do kontroli łopatek turbin energetycznych i lotniczych oraz w przemyśle elektronicznym, zbrojeniowym i kosmicznym).

Źródła neutronowe w postaci elektronicznych generatorów neutronów wyposażonych w układy spowalniania i kolimacji wiązki neutronów termicznych stały się stosunkowo łatwo dostępne i sprawiły, że neutronografia na skalę przemysłową nie ogranicza się obecnie do wykorzystywania stanowisk instalowanych przy reaktorach jądrowych, ale stosuje się przewoźne urządzenia neutronograficzne wykorzystywane w przemyśle rakietowym (badanie paliwa stałego), diagnostyce korozji samolotów, zawartości i degradacji pojemników z odpadami radioaktywnymi (tomografia neutronowa) i inne. Izotopowe źródła neutronów, z których jedynie 252Cf posiada wydajność wystarczająco wysoką do prowadzenia badań radiograficznych, stosowane są tylko sporadycznie, ze względu na bardzo wysoką cenę.

Gazowe źródła promieniowania gamma (np. 85Kr, CH3Br82) są nadal wykorzystywane w badaniach radio-penetracyjnych i szczelności. Ze względu jednak na niski poziom społecznej akceptacji zastosowań źródeł otwartych, problematyka ta dotyczy jedynie zastosowań specjalnych. Trzeba jednak podkreślić, że przy lokalizacji złożonych nieszczelności oraz super czułych badaniach penetracyjnych, źródła te pozwalają uzyskać wyniki trudne do osiągnięcia innymi metodami badań nieniszczących.

Źródła xB (klatratowe) oparte również na gazowym 85Kr mimo obiecujących wyników badań metodycznych i pierwszych zastosowań nie wydają się być przedmiotem współczesnych badań czy też zainteresowania przemysłu.

Źródła powierzchniowe stosowane do cyfrowej "radiografii odwrotnej" (duże źródło - mały detektor odcinający promieniowanie rozproszone) mimo obiecujących rezultatów w postaci prawie całkowitego wyeliminowania promieniowania komptonowskiego, dalej pozostają na marginesie problematyki radiograficznej.

Źródła autoradiograficzne-metryczne. Są nimi same przedmioty badane, aktywowane w reaktorach i przy pomocy przyspieszaczy (synchrotrony) lub posiadające domieszki (implanty) promieniotwórcze, naturalne (rudy, minerały) lub sztuczne. Mogą to być np. próbki do badania segregacji i dyfuzji, aktywowane w reaktorze stare obrazy (do badania falsyfikatów) i inne. Poza rozwojem techniki aktywacji cienkich warstw do badań trybologicznych oraz monitorowania korozji i zużycia części maszyn i instalacji przemysłowych, problematyki tej nie można zaliczyć do głównego nurtu badań radiograficznych.

Pewnego rodzaju źródłami autoradiograficznymi są folie dysprozu, indu, złota czy gadolinu stosowane jako przetworniki ny w neutronografii. Problemem jest dostępność tych materiałów ale brak doniesień o wydajnych i łatwo dostępnych materiałach przetwornikowych.

Źródła izotopowe niskoenergetyczne - tak nazwano tutaj źródła izotopowe o energii poniżej 100 keV - t.j.: 170Tm (tul-170), 125I, 241Am (ameryk-241). Tul stosowany jest od dawna, jednak niska aktywność właściwa i wydajność tych źródeł nie rokuje gwałtownego rozwoju zastosowań tulu. Ameryk wytwarzany z produktów rozszczepienia jest bardzo dobrym źródłem radiograficznym dla grubości stali rzędu 0,2 - 2mm ale też "cierpi" na niską aktywność właściwą. Jod, o bardzo małych wymiarach, był stosowany do badania cienkich wyrobów metalowych i z tworzyw, o utrudnionym dostępie do badania, przy czym część aktywna źródła znajdowała się na końcu drucika wsuwanego w miejsca trudnodostępne. Brak jednak doniesień o szerszych zastosowaniach tego źródła.

4. Detektory

Błony radiograficzne oferowane są w coraz szerszym asortymencie, przeznaczone do stosowania z tradycyjnymi okładkami metalowymi, fluorometalicznymi oraz w nowych systemach błona – okładka – wywoływanie. Błony radiograficzne osiągnęły już bardzo wysoką rozdzielczość i znaczącego postępu tutaj się nie notuje. Znaczną poprawę wydajności procesu radiograficznego na błonie uzyskano dzięki zmechanizowanej obróbce (wywoływaniu) błon. Wprawdzie związane jest to z reguły z podwyższeniem temperatury wywoływania, a to sprzyja rozwojowi ziaren emulsji i pogorszeniu rozdzielczości, ale obecnie nie występują już ograniczenia w stosowaniu automatycznego wywoływania, jak niegdyś w przemyśle jądrowym.

Warto wspomnieć o tomografii na błonie, bardzo przydatnej w warunkach badań terenowych. Radiogramy tego samego przedmiotu (spoiny) wykonywane są w różnych układach geometrycznych a cyfrowy wynik badania uzyskuje się drogą komputerowej rekonstrukcji wykrytych na radiogramie wad. W terenie wykonuje się kilka radiogramów w ściśle określonych warunkach geometrycznych, cała reszta dzieje się w laboratorium.

Emulsje zdzieralne stosowane są od lat w autoradiografii, a ostatnio w badaniach radio-penetracyjnych. W przypadku tych ostatnich istotną zaletą tego detektora jest łatwość podwyższania czułości badań penetracyjnych poprzez wydłużanie czasu ekspozycji emulsji, t.zn. czasu pozostawienia emulsji na badanym przedmiocie (np. łopatce turbiny, precyzyjnym odlewie itp.). Efekt o podobnym charakterze występuje z resztą przy zastosowaniu jako detektora zwykłych błon.

Detektory do radiografii natychmiastowej (instant). Radiografia na papierze nie zyskała większej popularności, choć autor z własnych doświadczeń uważa tę technikę za wielce użyteczną. Trudno wytłumaczyć dlaczego zastosowanie papieru radiograficznego ogranicza się właściwie tylko do szkolenia spawaczy, poza może jedną próbą (zresztą pozytywną) przeprowadzoną przed laty w Gaz de France.

Materiały termo obrabialne lub wywoływane w styku z powietrzem również nie stały się przedmiotem poważnych prac porównawczych i walidacji.

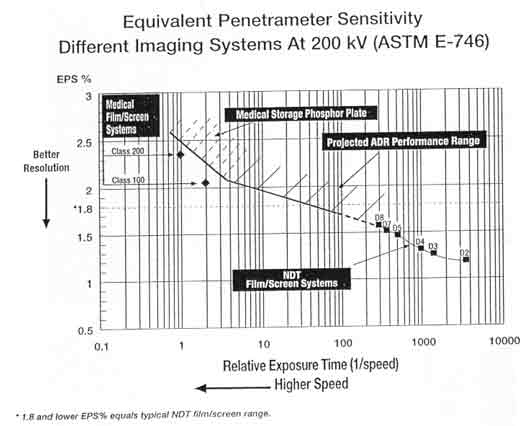

Płyty selenowe, fosforowe, krzemowe – radiografia cyfrowa. We współczesnej problematyce radiograficznej, cyfrowa obróbka obrazu uzyskiwanego w czasie rzeczywistym zajmuje naczelne miejsce. Przyczyny są oczywiste: technika cyfrowa w czasie rzeczywistym pozwala rozprawić się z dwoma zasadniczymi problemami radiografii wspomnianymi na wstępie - przyspieszyć i zautomatyzować proces badania i uniknąć kosztownej błony jako detektora. Pozwala również obrabiać elektroniczne obraz radiograficzny i podwyższać tą drogą wykrywalność wad oraz zmniejszać niepewność pomiaru radiograficznego oraz archiwizować komputerowo wyniki badań. Trzeba jednak pamiętać, że najlepsze systemy radioskopii cyfrowej zbliżają się (wg. niektórych doniesień nawet przewyższają) standardową radiografię na błonie. Badania radiograficzne o podwyższonej czułości na błonach drobnoziarnistych, posiadają wciąż jeszcze wyższą rozdzielczość i wykrywalność szczegółów.

Rys. 4. Porównanie wykrywalności uzyskiwanej na błonie I techniką radiografii cyfrowej w systemie ADR – DPS AGFA